Армирование газобетонных блоков. Армирование газобетонных блоков в строительстве Нужно ли армировать кладку из газосиликатных блоков

Армирование газобетона является обязательным этапом строительства при использовании данного материала, благодаря которому удается нивелировать влияние на прочность и надежность здания недостатков блоков. демонстрируют прекрасные эксплуатационные характеристики, стоят недорого, не требуют дополнительной теплоизоляции, удобны и просты в работе, позволяют ускорить процесс возведения здания.

Но есть у материала один недостаток – газоблок слабо устойчив к воздействию изгибающих деформаций, хрупок, поэтому без дополнительного усиления стены скоро покрываются трещинами и требуют дополнительной отделки, ремонта. Избежать усадочных трещин и повысить прочность на изгиб поможет армирование газобетонных блоков арматурой.

Газобетон: плюсы и минусы материала

Материал сегодня используется достаточно широко. И прежде, чем отказываться от него ввиду нежелания выполнять армирование дома из газобетона и тратиться на дополнительные работы, стоит рассмотреть положительные стороны использования блоков в строительстве.

Основные преимущества:

- Малый вес, позволяющий сэкономить на фундаменте и значительно упрощающий процесс транспортировки, возведения здания

- Низкий коэффициент теплопередачи – отапливать дом будет намного экономнее

- Высокая прочность – возможность строить многоэтажные дома без обустройства сложносочиненного дорогого фундамента

- Возможность отказа от цементной смеси – специальный клеевой состав минимизирует негативный эффект от мостиков холода, снижая потери тепла с 25% до 7-10%

- Долговечность – согласно лабораторным испытаниям, блоки могут прослужить минимум 100 лет с полным сохранением первоначального внешнего вида эксплуатационных свойств

- Достаточный уровень воздухо- и паропроницаемости – соответствует показателям деревянных конструкций и гарантирует естественную циркуляцию воздуха в помещении, что создает оптимальный микроклимат, нормализует уровень влажности

- Стойкость к перепадам влажности и температуры, открытому огню, микроорганизмам (грибок, плесень)

- Легкость и простота в монтаже, обработке – класть стены из аккуратных ровных блоков может даже новичок

- Большие размеры и высокая точность – стены удается возводить с минимальными отклонениями, экономя средства на внешней отделке, избегая щелей в кладке благодаря использованию блоков с пазами, тратя меньше времени на выгонку стен

- Безопасность – материал экологичен, не боится огня, стойкий к повреждениям грызунами, насекомыми

- Морозостойкость – блоки выдерживают мороз до -50С, переживают около 50 циклов замораживания/оттаивания

Недостатки газобетона:

- Необходимость стены делать достаточной толщины (около 65 сантиметров) при условии наличия мостиков холода, теплосопротивления, обязательности упрочнения полотна и перемычек оконных и дверных проемов

- Высокая гигроскопичность – в общей массе объем влаги достигает 35%, что разрушает материал, понижает теплоизоляционные свойства, но решается обработкой водоотталкивающими пропитками (проводится минимум раз в 2 года)

- Повышение стоимости внутренней отделки из-за необходимости использовать армирующую сетку и определенные виды штукатурки

- Плохая работа на растяжение и изгиб – при большом сжатии и иных нагрузках материал быстро разрушается, но эту проблему решает упрочнение металлическими стержнями или сеткой

Как повысить устойчивость газобетонной конструкции к изгибу

Чтобы избежать появления трещин на перегородках и стенах из-за просадки грунта или внешних воздействий, выполняют армирование газобетона арматурой. Вопрос о том, зачем и нужно ли это делать, не должен возникать вообще, ведь металлические пруты возьмут не себя растягивающие нагрузки и защитят конструкцию от трещин, разрушений.

Выбрать тип упрочнения и место для него нужно еще на этапе проектирования. Металлические стержни и сетки закладывают по периметру стен в самых опасных элементах конструкции. До начала работ нужно обязательно изучить, как правильно армировать, какие материалы лучше использовать и где это необходимо, а в каких случаях – лишне.

Где обязательно наличие армирующего элемента:

- Первый ряд газобетонных блоков, укладывающийся на фундамент – создают монолитные железобетонные пояса

- В стенах, длина которых превышает 6 метров, где важно компенсировать нагрузку ветра – делают горизонтальную закладку в каждом последующем четвертом ряду

- Оконные и дверные проемы – усиливают арматурными прутьями диаметром 8-12 миллиметров в продольных пазах верхних блоков перекрытия, под перемычками, внизу оконных проемов по ширине с напуском по 90 сантиметров в обе стороны от него

- Места примыкания к стеновым конструкциям стропил и перекрытий – понадобится армопояс с закладкой стержней в U-образные блоки

- Места потенциального появления большой нагрузки

- Зоны, на которые идет нагрузка от крыши – усиливают металлическими стержнями диаметром 10-14 миллиметров, создавая единую армирующую систему

- Часто требуют упрочнения лестничные элементы и обязательно перекрытия

Нужно ли армировать в каждом четвертом ряду, решает проектировщик, учитывая такие факторы: конструктивные особенности, протяженность стен, роза и сила ветров, сейсмическая зона, особенности грунта, тип фундамента, прочность газобетонного блока. Специалисты советуют все-таки не экономить и армировать стены, чтобы точно избежать разрушения здания.

Армирование газобетонной кладки является необходимым этапом, который предотвращает возникновение температурно-усадочных трещин. Для армирования рядов обычно применяют металлическую или стеклопластиковую арматуру диаметром от 8мм.

Стоит отметить, что армирование кладки не повышает несущую способность самого газобетона, ведь арматура работает на растяжение, а для несущей способности нужна работа на сжатие.

Теперь рассмотрим, что именно нужно армировать в доме из газобетона.

- первый ряд кладки;

- каждый четвертый ряд на стенах длиной более 6 м;

- места опирания перемычек, по 90 см от краев проемов;

- зоны под оконными проемами;

- армопояс под перекрытия и под стропильную систему;

- прочие участки стены с повышенной нагрузкой.

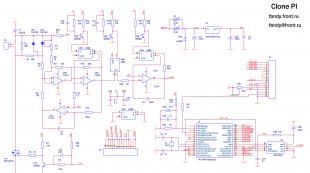

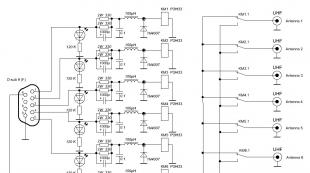

Для большей наглядности, смотрите схему армирования газобетона.

Чтобы заложить арматуру в ряд газоблока, необходимо проделать две штробы, глубиной и шириной по 20-30 мм. Расстояние от штроб до края блоков должно составлять минимум 60 мм. Для более ровной штробы можно прибить деревянный брусок, который будет выступать как направляющая.

Для штробления применяют специальные ручные штроборезы.

- Очистить канавки от пыли щеткой;

- заполнить их клеем по газобетону;

- утопить арматуру в середину штробы;

- выровнять шпатылем плоскость блоков.

Важно: нахлест арматуры должен составлять минимум 200 мм, а на углах обязательно должен быть загиб арматуры.

Технология армирования газобетона (видео)

Для перегородок выпускаются специальные газобетонные блоки меньшей толщины. Стандартная толщина таких блоков 100-150 мм, но есть и 75 мм. Для армирования рядов применяются арматурные прутки диаметром 8 мм, или плоская перфополоса.

Обычно, армируется каждый четвертый ряд кладки, но в зонах с повышенной сейсмической активностью, армируется каждый второй ряд.

Зазор между перегородкой и потолком должен составлять 15-20 мм., а заполняться он должен демпфирующими материалами, к примеру, пеной или пенополистиролом.

Для связи перегородки с примыкающими стенами, применяют гибкие металлические связи или Т-образные анкера, которые крепят в каждом 3-м ряду кладки.

Перемычки также являются неотъемлемой частью технологии. Задача перемычек – выдерживать нагрузки, которые передаются от вышестоящих элементов стены.

Обычно, для создания перемычки применяют U-образные блоки, в которые устанавливают армирование и заполняют прочным бетоном марки М300. Арматура в перемычках применяется диаметром 8-12 мм. А сам каркас состоит из четырех-шести прутков, соединенных в форме квадрата.

U-блоки должны опираться на прочную опалубку, которая не должна прогнуться под весом бетона перемычки. Перемычка должна опираться на стену минимум по 300 мм с каждой стороны. Через неделю, после заливки бетона, опалубку можно демонтировать.

Блоки следует устанавливать утолщенной стороной наружу. И еще лучше утеплить перемычку пенополистиролом толщиной 30мм.

Газоблоки, на которые будут опираться перемычки, также нужно армировать на 900 миллиметров с обеих сторон.

Отметим, что в продаже можно найти уже готовые перемычки из газобетона, такие изделия предоставляет компания Aeroc.

Обязательно условие армопояса – он должен быть неразрывным, ведь его задача – значительное повышение сопротивляемости стен нагрузкам и предотвращение трещин.

Есть два вида армопояса, первый из которых - межэтажный, второй - подкрышный. Межэтажный укрепляет стены и распределить нагрузку от перекрытий.

Подкрышный пояс распределяет нагрузки от всей крыши по коробке дома, а также позволяет выровнять плоскость и закрепить мауэрлат.

Схема армирования армопояся состоит из четырех рабочих стержней металлической арматуры диаметром 10-12 мм. Рабочая арматура фиксируется квадратом конструкционной арматуры. Шаг установки квадрата должен составлять 300 мм.

Не забывайте, что арматурный каркас должен иметь защитный слой из бетона минимум 40 мм. Нахлест прутьев арматуры должен быть минимум 50 см. Обязателен загиб арматуры на углах. Также помните про утепление армопояса пенополистиролом. Для армопояса рекомендуется использовать бетон марки М300, который должен заливаться за один раз.

Подробный процесс армирования армопояса со всеми картинками и схемами мы описали в нашей предыдущей статье – армопояс для газобетона .

Инструменты для армирования газобетона

- Щетка-сметка;

- кисть;

- штроборез;

- каретка или ковш;

- молоток;

- болгарка;

- шнурка;

- опалубка;

- измерительная рулетка;

- строительный уровень.

Часто в процессе ремонта требуется поставить перегородки, и все чаще для этого используют газобетон (газосиликат). Он легкий — в разы меньше весит, чем кирпич, стенки складываются быстро. Потому перегородки из газобетона ставят в квартирах и домах, независимо от того, из чего сделаны несущие стены.

Толщина перегородок из газобетона

Для возведения перегородок внутри помещений выпускаются специальные газосиликатные блоки, имеющие меньшую толщину. Стандартная толщина перегородочных блоков 100-150 мм. Можно найти нестандарт в 75 мм и 175 мм. Ширина и высота при этом остаются стандартными:

- ширина 600 мм и 625 мм;

- высота 200 мм, 250 мм, 300 мм.

Марка газобетонных блоков должна быть не ниже D 400. Это минимальная плотность, которую можно использовать для возведения перегородок высотой до 3 метров. Оптимальная — D500. Можно брать и более плотные — марки D 600, но их стоимость будет выше, зато они имеют лучшую несущую способность: можно будет навешивать на стену предметы при помощи специальных анкеров.

Без опыта марку газобетона определить практически невозможно. Можно «на глаз» увидеть разницу между теплоизоляционными блоками плотность. D300 и стеновыми D600, а вот между 500 и 600 уловить сложно.

Чем меньше плотность, тем крупнее «пузыри»

Единственный доступный способ контроля — взвешивание. Данные по размерам, объему и массе перегородочных блоков из газобетона приведены в таблице.

Толщину газобетонных перегородок подбирают по нескольким факторам. Первый — несущая это стена или нет. Если стена несущая, по-хорошему, требуется расчет несущей способности. В реале же их делают той же ширины, что и наружные несущие стены. В основном — из стеновых блоков 200 мм ширины с армированием через 3-4 ряда, как у наружных стен. Если перегородка не несущая, используют второй параметр: высоту.

- При высоте до 3 метров используют блоки 100 мм шириной;

- от 3 м до 5 м — толщина блока уже берется 200 мм.

Точнее выбрать толщину блока можно по таблице. В ней учитываются такие факторы, как наличие сопряжения с верхним перекрытием и длинна перегородки.

Устройство и особенности

Если газобетонные перегородки ставят в процессе ремонта и или домов, сначала необходимо нанести разметку. Линию обивают по всему периметру: на полу, потолке, стенах. Проще всего это сделать имея лазерный построитель плоскостей. Если его нет, лучше начинать с потока:

- На потолке отмечают линию (две точки на противоположных стенах). Между ними натягивают малярный шнур, окрашенный синькой или другим каким красящим сухим веществом. С его помощью отбивают линию.

- Линии на потолке отвесом переносят на пол.

- Потом линии на полу и потолке соединяют, проводя вертикали по стенам. Если все сделано правильно, они должны быть строго вертикальны.

Следующий шаг возведения перегородки из газобетона — гидроизоляция основания. Пол очищают от мусора и пыли, укладывают гидроизоляционный рулонный материал (любой: пленка, рубероид, гидроизол и т.п.) или промазывают битумными мастиками.

Виброгасящие полосы

Чтобы уменьшить возможность образования тещин и повысить звукоизоляционные характеристики, сверху расстилают виброгасящую полосу. Это материалы с множеством мелких пузырьков воздуха:

- жесткая минеральная вата — минеральноватный картон;

- пенополистирол высокой плотности, но небольшой толщины;

- мягкий ДВП.

На коротких пролетах — до 3-х метров — армирование не делают совсем. На более длинных укладывают армирующую полимерную сетку, перфорированную металлическую полосу, как на фото, и т.п.

Примыкание к стене

Чтобы обеспечить связь с примыкающими стенами на стадии кладки в швы закладывают гибкие связи — это тонкие металлические перфорированные пластины или Т-образные анкера. Их устанавливают в каждом 3-м ряду.

Если перегородка из газосиликата ставится здании, где такие связи не предусмотрены, их можно закрепить на стене, согнув в виде буквы «Г», заведя одну часть в шов.

При использовании анкеров связь со стеной жесткая, что в данном случае не очень хорошо: жесткий стержень от вибраций (ветровых, например) может разрушить прилегающий клей и тело блока. В результате прочности примыкания окажется нулевой. При использовании гибких связей все эти явления не будут так сильно влиять на блоки. В результате прочность связи окажется более высокой.

Для предотвращения образования трещин в углах, между стеной и перегородкой, делают демпферный шов. Это может быть тонкий пенопласт, минеральная вата, специальная демпферная лента, которую используют при укладке теплого пола и другие материалы. Чтобы исключить «подсос» влаги через эти швы, их после кладки обрабатывают пароне проницаемым герметиком.

Проемы в газосиликатных перегородках

Так как перегородки не несущие, нагрузка на них передаваться не будет. Потому над дверьми нет необходимости укладывать стандартные железобетонные балки или делать полноценною перемычку, как в несущих стенах. Для стандартного дверного проема в 60-80 см можно уложить два уголка, которые будут служить опорой для вышележащих блоков. Другое дело, что уголок должен на 30-50 см выступать за проем. Если проем шире, потребоваться может швеллер.

На фото для усиления проема стандартной двери использованы два металлических уголка (справа), в проеме слева замурован швеллер, под которые выбраны пазы в блоках.

Если проем неширокий, и блока стыкуется в нем всего два, желательно подобрать их так, чтобы шов был почти посредине проема. Так вы получите более стабильный проем. Хотя, при укладке на уголки или швеллер, это не стол важно: несущей способности более чем достаточно.

Чтобы металл, пока сохнет клей, не прогибался, проемы усиливают. В нешироких проемах достаточно прибить доски, в широких может потребоваться поддерживающая конструкция, опирающаяся на пол (сложить колонну из блоков под серединой проема).

Еще один вариант того, как можно усилить дверной проем в перегородки из газобетона — сделать армированную ленту из арматуры и клея/раствора. В проем строго горизонтально набивают ровную доску, прибивая ее гвоздями к стенкам. По бокам прибивают/прикручивают боковины, которые будут удерживать раствор.

На доску сверху укладывается раствор, в него — три прутка арматуры класса А-III диаметром 12 мм. Сверху кладут перегородочные блоки, как обычно, следя за смещением швов. Снимают опалубку через 3-4 дня, когда цемент «схватиться».

Последний ряд — примыкание к потолку

Так как при нагрузках плиты перекрытия могут прогибаться, высоту перегородки рассчитывают так, чтобы она на 20 мм не доходила до перекрытия. При необходимости блоки верхнего ряда распиливают. Получившийся компенсационный зазор можно заделать демпферным материалом: тем же минеральноватным картоном, например. При таком варианте меньше будут слышны звуки с верхнего этажа. Более легкий вариант — смочить шов водой и залить его монтажной пеной.

Звукоизоляция газобетона

Хоть продавцы газосиликатных блоков и говорят о высоких показателях по звукоизоляции, они сильно преувеличивают. Даже стандартный блок толщиной в 200 мм хорошо проводит звуки и шумы, а уж более тонкие перегородочные блоки и подавно.

По нормам звуковое сопротивление перегородок не должно быть ниже 43 дБ, а лучше, если оно выше 50 дБ. Это обеспечит вам тишину.

Чтобы иметь представление, насколько «шумны» газосиликатные блоки, приведем таблицу с нормативными показателями звукового сопротивления блоков разной плотности и разной толщины.

Как видите у блока, толщиной 100 мм он немного не дотягивает до самого низкого требования. Потому, при , можно увеличить толщину отделочного слоя, чтобы «дотянуть» до норматива. Если же если требуется нормальная звукоизоляция, стены дополнительно обшивают минеральной ватой. Этот материал не является звукоизоляцией, но, примерно, на 50% снижает шумы. В результате звуки почти не слышны. Лучшие показатели имеют специализированные звукоизоляционные материалы, но выбирая их, нужно смотреть, характеристики по паропроницаемости, чтобы не запереть влагу внутри газосиликата.

Если вам нужны абсолютно «тихие» стены, специалисты советуют ставить две тонких перегородки с расстоянием в 60–90 мм, которое заполнить звукопоглощающим материалом.

Возведение домов из газобетона является одной из наиболее применяемых технологий строительства. Подобная популярность связана с высокими технико-эксплуатационными характеристиками материала, сочетающимися с довольно привлекательной стоимостью. При осуществлении кладочных работ в обязательном порядке осуществляется армирование стен из газосиликатных блоков. Эта процедура обеспечивает прочность всей конструкции и способность выдерживать воздействие негативных факторов внешней среды. Рассмотрим детально весь процесс усиления строения в ходе его возведения.

Почему нужно армировать

Необходимость армирования кладки из газосиликатных блоков связана с особенностями самого строительного материала. Помимо низкой цены, газобетон обладает рядом достоинств, облегчающих возведение и повышающих комфортность дальнейшей эксплуатации. К ним относятся идеальная геометрия и размер блоков, высокая паропроницаемость, отличные теплоизоляционные характеристики, сравнительно небольшой вес и многое другое.

В то же время газобетон не лишен недостатков. Имея хорошую сопротивляемость сжатию, блоки уязвимы для сильных растягивающих нагрузок. Вследствие этого неравномерная усадка фундамента, местные осаждения почвы, постоянное воздействие сильных ветров способны привести к деформации конструкции, что, в свою очередь, повлечет появление тонких трещин в материале. Это не повлияет на прочность конструкции, однако снизит уровень теплоизоляции и ухудшит внешний вид строения.

Кроме того, уже упомянутая паропроницаемость является следствием высокой гигроскопичности газобетона. В результате воздействия повышенной влажности материал может набухать. Резкие температурные перепады также способствуют сужению и расширению блочного массива.

Чтобы устранить влияние всех негативных факторов воздействия, осуществляется многоуровневое армирование газосиликатных блоков.

Места усиления

Современная технология усиления возводимых конструкций предусматривает 5 основных мест расположения армирующих элементов:

Материалы для армирования

Чаще всего для армирования газосиликатной кладки используется металлическая арматура, размеры которой зависит от места применения. При усилении стен применяются прутья диаметром 6-8 мм, для создания армопояса на газосиликатные блоки по уровню перекрытия рекомендуется использовать изделия диаметра 10-12 мм.

Альтернативным материалом является оцинкованная металлическая сетка. Рекомендуемая толщина стальных прутков, используемых при такой технологии армирования газосиликата, составляет 3-5 мм, а сторона квадрата ячейки – не более 50 мм. Для усиления опор проемов можно применять сетку с более крупной ячейкой – до 70 мм.

В большинстве случаев при возведении стен производится армирование газосиликатных блоков арматурой. Для укладки стальных прутьев по всей поверхности укрепляемого ряда проделываются специальные борозды (штробы), в которые укладываются металлические пруты. Сечение заглубления должно быть не меньше 25 на 25 мм, чтобы арматура не выступала над поверхностью и была со всех сторон закрыта клеевым раствором.

При армировании стен из газосиликата в угловых зонах штробу рекомендуется делать закругленной, чтобы легче было согнуть по радиусу металлическую арматуру. Закладку необходимо планировать таким образом, чтобы избежать стыков прутов в углах строения.

Работы выполняются по следующей технологии:

- производится предварительная разметка по всему периметру уложенного ряда;

- при помощи штробореза или угловой шлифовальной машинки формируется штроба;

- пылесосом или обычной малярной кистью производится очистка полученной полости от пыли и частиц материала;

- поверхность полученной борозды смачивается и заполняется раствором или клеевым составом наполовину;

- производится укладка арматуры;

- оставшееся пространство полностью заполняется раствором до уровня поверхности блоков.

В зависимости от размеров газобетонных блоков, различают способы закладки и диаметр применяемой арматуры:

Во избежание появления сколов строительного материала расстояние от штробы до края блока должно составлять не менее 6 см.

Второй популярный способ усиления возводимой конструкции – армирование стен из газосиликатных блоков сеткой. При таком варианте для закладки арматуры не обязательно штробить канавки в поверхности материала. Можно нанести слой раствора, достаточный для полного погружения сетки. Для армирования газосиликатных блоков подобным методом обычно применяется оцинкованный металл. Как альтернативу можно использовать сетку из базальтовых волокон, не уступающую по прочностным характеристикам стальным конструкциям, или из стекловолокна (этот материал применим только при укреплении стен).

Одной из модификаций армирования газосиликатных блоков сеткой выступает применение для усиления стен строения оцинкованных металлических полос сечением 8мм на 1,5 мм. В этом случае укладка также производится на тонкий слой раствора, нет необходимости подготавливать каналы для закладки. Важно обеспечить полное закрытие усиливающего слоя клеевым раствором. Это предотвратит попадание влаги на поверхность металла и возникновение коррозионных процессов.

Технология возведения армопояса по газосиликату в области крепления стропил и крыши несколько отличается от укрепления стен и напоминает способ заливки фундамента. Здесь используется метод монолитного заполнения бетоном пространства с заранее установленными металлическими конструкциями. Порядок проведения работ следующий:

- при помощи сварки или закрепления обычной проволокой формируется металлический каркас нужного размера из арматурных прутов;

- для лучшего сцепления в верхний ряд блоков вбиваются куски катанки, арматуры или обыкновенные строительные гвозди;

- по обеим сторонам верхнего ряда закрепляется деревянный короб;

- подготовленный каркас устанавливается таким образом, чтобы расстояние от прутьев до края опалубки составляло не менее 5-6 см;

- заливается бетон.

Заполнение армопояса производится единоразово. Заливка в несколько этапов существенно снижает прочностные свойства пояса и, соответственно, негативно влияет на общую укрепленность конструкции.

Необходимый инструмент

Несмотря на масштабность выполняемых работ, перечень нужного оборудования для проведения работ по армированию достаточно невелик и включает в себя:

- штроборез (предпочтительнее электрический, поскольку работа ручным отнимает много времени) или болгарка с дисками по бетону – обустраиваем полости для закладки арматуры;

- пылесос, строительный фен или обычная малярная кисть – очищаем борозды от пыли и мусора;

- измерительный инструмент (уровень, рулетка) и строительная шнурка – для проведения подготовительных расчетов и разметки.

При возведении верхнего армопояса дополнительно понадобятся инструменты для монтажа опалубки: отвертка, молоток и шуруповерт, а также диск для работы по металлу при помощи уже упомянутой болгарки для нарезки прутов нужной длины.

Нюансы армирования

Процесс возведения каждого дома по-своему уникален, поэтому предусмотреть все возникающие проблемы заранее невозможно. Приведем типовые рекомендации, соблюдение которых поможет в ходе строительства:

- Не рекомендуется использовать свежие или влажные газосиликатные блоки. Они легче поддаются разрушению и теряют прочностные характеристики.

- Поверхность ряда должна быть идеально ровной. Неровности и выступы легко устраняются при помощи наждачной бумаги или шлифовальной машинки.

- Укрепление наружных и несущих стен – обязательно.

- При армировании проемов арматура заводится на расстояние не менее 90 см в обе стороны.

В последнее время большой популярностью пользуется такой строительный материал, как газобетонный блок.

Газобетонные блоки значительно увеличивают скорость строительства и снижают стоимость строительства стен за счет того, что не требуют дополнительной теплоизоляции.

Он успешно применяется для строительства как крупных зданий, так и малоэтажных домов, поскольку обладает великолепными техническими характеристиками, которые повышаются в несколько раз, если провести армирование газобетонных блоков.

Преимущества в использовании

Для достижения лучшего результата армировать стены дома необходимо комплексно.

Газобетонные блоки, обладая рядом преимуществ, являются привлекательными для большого числа потребителей. В первую очередь это их небольшая стоимость, которая значительно удешевляет строительство дома (примерно на 40% дешевле кирпичного здания).

- долговечность материала позволяет простоять до 100 лет и более;

- не менее важными достоинствами данного строительного материала является его морозоустойчивость, небольшой вес, огнестойкость, влагостойкость и экологичность.

В состав входят цемент, газообразователи и кварцевый песок, а в качестве добавок используются известь, зола, гипс и шлаки. Все необходимые компоненты смешиваются, разводятся водой и заливаются в специальные формы.

Большим является их подверженность любому виду обработки: сверлению, распиливанию, строганию. В них достаточно легко вбить гвоздь, вставить скобы, но при этом материал достаточно прочный.

Следует назвать его низкую устойчивость к деформациям разного рода. Именно поэтому очень важно во время строительства провести армирование кладки из газобетонных блоков.

В противном случае в процессе эксплуатации строения могут возникнуть трещины на поверхности стен, что приведет к снижению качества и срока его службы.

Особенности армирования

Армирование кладки укрепляет стену на противодействие растяжению и сжатию от внешних факторов.

Многие строители задаются вопросом о том, стоит ли заниматься дополнительным укреплением кладки из газобетонных блоков, что несет с собой немалые материальные расходы. Однозначного ответа в этом случае нет.

Одни считают, что достаточно провести армирование нижнего ряда газосиликатных блоков и проемов, а другие утверждают, что следует укреплять каждый четвертый ряд кладки и создавать армирующий пояс для всех перекрытий.

- армированию должны подвергаться те ряды, которые являются самыми нагруженными: блоки под перемычками, оконными проемами и первые ряды блоков;

- у стены, длина которой составляет более 6 метров, производят армирование каждого четвертого ряда (обычно пользуются специальной сеткой).

Арматура сама по себе не увеличивает несущую способность стен здания, но она остается важным условием, которое должно быть соблюдено при строительстве. Это связано с тем, что газосиликатные блоки не способны работать на растяжение, не смотря на то, что обладают высокой степенью прочности на сжатие.

В результате чего и возникает вероятность возникновения трещин в газосиликатных блоках, которые лишь портят внешний вид строения, не сокращая величину его несущей способности. Замаскировать подобные дефекты достаточно сложно даже при помощи гипсовой штукатурки.

Гораздо сложнее выглядит ситуация, если в швах кладки появляются глубокие щели, сквозь которые будет происходить потеря значительной части тепла. Причиной этому будет неравномерная усадка дома, особенно во время сильных перепадов температур или в весенний период при оттаивании грунта, когда на газобетонный блок будет оказываться максимальная нагрузка, которая снизит прочность материала.

Различные дефекты могут возникнуть и по причине не правильно приготовленного цементно-песчаного раствора, посредством которого будет производиться возведение стен дома. Чтобы исключить возникновение подобной проблемы, необходимо применять специальный клей для , который в сочетании с сеткой позволяет швы сделать максимально тонкими.

Уже на этапе проектирования дома должны быть определены возможные факторы, которые негативно отразятся на целостности конструкции, и приняты меры для усиления всех слабых мест, например, зоны опоры перемычек и различных элементов, которые испытывают значительные нагрузки.

Строители считают, что арматура лишь нарушит толщину швов кладки и приведет к возникновению мостиков холода. Но подобная проблема легко решается при соблюдении правильности монтажа и использовании арматуры малого сечения.

Армирующий пояс

Армирующий пояс стены рассчитывается для каждого дома индивидуально: исходя из проекта дома, фундамента, качества грунта и т.д..

Если по поводу проведения армирования газобетона существует множество спорных мнений, то насчет создания армирующего пояса никаких сомнений нет. Не стоит исключать данный этап строительства и в таких целях, как экономия средств.

Армирующий пояс способствует распределению нагрузки верхних плит на поверхность стен, обеспечивает устойчивость конструкции от ветровой нагрузки. Внешне он напоминает собой фундамент (своеобразной сеткой), который состоит из каркаса, изготовленного из арматуры.

Каркас заливается бетоном и имеет толщину не более 12 см по всему периметру строения. Довольно часто строители предпочитают заменить подобную конструкцию кирпичной кладкой, что зачастую является ошибочным.

Это связано с тем, что это не будет соответствовать техническим требованиям, которые предъявляются к армирующему поясу, и в конечном итоге приведет к деформации постройки (как фундамента, так и стен).

Усиление стены

Укрепление стен должно происходить следующим образом:

- для этого в поверхности кладки с каждой стороны блока прорезают штробы на высоте 6 см от края;

- чтобы облегчить работу, используют специальный штроборез, который может быть либо ручным, либо электрическим;

- перед тем как вставить прутки, из готовых канавок блока удаляют всю пыль при помощи строительного фена. Если нет возможности использовать такой прибор (не проведено электричество), используют любую щетку;

- после этого очищенные штробы заполняются клеем, и в них вставляется арматура с профилем не более 8 миллиметров. Клей в свою очередь защищает прутья арматуры от коррозии, обеспечивая их надежное сцепление с блоками;

- чтобы швы кладки получились максимально тонкими, применяют арматурные каркасы, которые представляют собой парные полосы из оцинкованной стали, сечение которых составляет 8х1,5 миллиметров.

В комплект доборных элементов многие производители предлагают готовые армированные оконные перемычки из газобетона.

Их установка не требует проделывания штроб в поверхности газосиликатного блока и стен в целом, так как каркас сначала фиксируется на небольшой слой клея, слегка прижимается и сверху покрывается еще одним слоем клея.

Если армируется стена при наличии перемычек или окон, тогда прутки укладывают по всей ширине проема таким образом, чтобы их концы заходили на 90 сантиметров по обе стороны.

Процесс создания армирующего пояса напоминает возведение фундамента, когда на поверхности кладки устанавливают железобетонный короб, изготовленный из арматуры толщиной не менее 6 миллиметров.

Правильно выполненный армирующий пояс является единой конструкцией по периметру постройки. Чтобы связка армирующего пояса с кладкой была как можно более крепкой, в верхние газобетонные блоки вбивают катанки или гвозди.

Затем по всему периметру возводят опалубку и всю конструкцию заливают бетоном. Следует помнить, что заливку необходимо производить только один раз, чтобы обеспечить конструкции монолитность. Если такой момент не соблюсти, тогда цемент будет схватываться отдельными частями, а это приведет к снижению качества армирующего пояса.

Негативным фактором в конструкции армирующего пояса является образование мостиков холода, сквозь которые происходит потеря значительной части тепла. В целях предотвращения возникновения подобной проблемы нишу заполняют любым теплоизоляционным материалом, например, минеральной ватой или пенополистиролом.

Таким образом, в доме создается благоприятный микроклимат как для жизнедеятельности человека, так и для всего строения в целом с точки зрения экологии.

На возведение армирующего пояса оказывают влияние многие факторы: проект дома, качество грунта и другие.

Выводы по работе

Из всего вышесказанного можно сделать вывод, что такой процесс, как армирование газобетонных блоков, имеет очень важное значение для качества эксплуатации дома и для срока его службы.

Сложных инструментов также не нужно. В основном это:

- щетка либо фен;

- кисть;

- молоток;

- шнуровка;

- уровень;

- рулетка;

- штроборез;

- болгарка.

Армирование стен делает геометрию строения неизменной и предотвращает конструкцию строения от дальнейшей деформации, которую исправить будет достаточно проблематично, а в некоторых случаях невозможно.