Холодильный агрегат иф 56. Малые холодильные машины

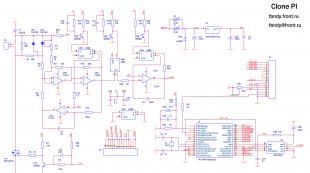

Агрегат ИФ-56 предназначен для охлаждения воздуха в холодильной камере 9 (рис. 2.1). основными элементами являются: фреоновый поршневой компрессор 1, конденсатор воздушного охлаждения 4, дроссель 7, испарительные батареи 8, фильтр-осушитель 6, заполненный влагопоглотителем – силикогелем, ресивер 5 для сбора конденсата, вентилятор 3 и электродвигатель 2.

Рис. 2.1. Схема холодильной установки ИФ-56:

Технические данные

|

Марка компрессора |

|

|

Число цилиндров |

|

|

Объем, описываемый поршнями, м3/ч |

|

|

Холодильный агент |

|

|

Холодопроизводительность, кВт |

|

|

при t0 = -15 °С: tк = 30 °С |

|

|

при t0 = +5 °С tк = 35 °С |

|

|

Мощность электродвигателя, кВт |

|

|

Наружная поверхность конденсатора, м2 |

|

|

Наружная поверхность испарителя, м2 |

Испаритель 8 состоит из двух ребристых батарей – конвекторов. батареи снабжены дросселем 7 с терморегулирующим вентилем. Конденсатор 4 с принудительным воздушным охлаждением, производительность вентилятора

VB = 0,61 м3/с.

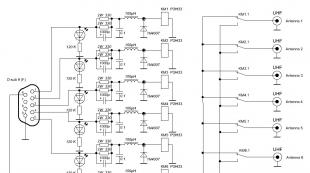

На рис. 2.2 и 2.3 показан действительный цикл парокомпрессионной холодильной установки, построенной по результатам ее испытаний: 1 – 2а – адиабатное (теоретическое) сжатие паров холодильного агента; 1 – 2д – дейст-вительное сжатие в компрессоре; 2д – 3 – изобарное охлаждение паров до

температуры конденсации tк; 3 – 4* – изобарно-изотермическая конденсация паров холодильного агента в конденсаторе; 4* – 4 – переохлаждение конденсата;

4 – 5 – дросселирование (h5 = h4), в результате которого жидкий холодильный агент частично испаряется; 5 – 6 – изобарно-изотермическое испарение в испарителе холодильной камеры; 6 – 1 – изобарный перегрев сухого насыщенного пара (точка 6, х = 1) до температуры t1.

Тип компрессора:

холодильный поршневой не прямоточный, одноступенчатый, сальниковый, вертикальный.

Предназначение для работ в стационарных и транспортных холодильных установках.

Техническая характеристика , ,

| Параметр | Значение |

| Холодопроизводительность, кВт (ккал/ч) | 12,5 (10750) |

| Хладон | R12-22 |

| Ход поршня, мм | 50 |

| Диаметр цилиндра, мм | 67,5 |

| Количество цилиндров, шт | 2 |

| Частота вращения коленчатого вала, с -1 | 24 |

| Объем, описываемый поршнями, м 3 /ч | 31 |

| Внутренний диаметр подключаемых трубопроводов всасывания не менее, мм | 25 |

| Внутренний диаметр подключаемых трубопроводов нагнетания не менее, мм | 25 |

| Габаритные размеры, мм | 368*324*390 |

| Масса нетто, кг | 47 |

Характеристики и описание компрессора …

Диаметр цилиндра - 67.5 мм

Ход поршня - 50 мм.

Число цилиндров - 2.

Номинальная частота вращения вала - 24с-1 (1440 об/мин.).

Допускается работа компрессора при частоте вращения вала с-1(1650 об/мин.).

Описываемый поршняш объем, м3/ч - 32.8(при п=24 с-1). 37,5(при п=27,5 с-1).

Вид привода - через клиноременную передачу или муфту.

Холодильные агенты:

R12 – ГОСТ 19212-87

R22- ГОСТ 8502-88

R142- ТУ 6-02-588-80

Компрессоры относятся к ремонтируемым изделиям, и требуют периодического техобслуживания:

Техническое обслуживание через 500 ч; 2000 ч, с заменой масла и очисткой газового фильтра;

- техническое обслуживание через 3750 ч:

- текущий ремонт через 7600 ч;

- средний, ремонт через 22500 ч;

- капитальный ремонт через 45000 ч.

В процессе изготовления компрессоров конструкция их узлов и деталей постоянно совершенствуется. Поэтому в поставляемом компрессоре отдельные детали и узлы могут несколько отличаться от описанных в паспорте.

Принцип действия компрессора заключается в следующем:

при вращении коленчатого вала поршни получают возвратно

поступательное движение. При движении поршня вниз в пространстве, образуемом цилиндром и клапанной доской, создается разрежение, пластины всасывающего клапана прогибаются, открывая, отверстия в клапанной плите, через которые пары хладагента проходят в цилиндр. Наполнение парами хладагента будет происходить до тех пор, пока поршень не дойдет до своего нижнего положения. При движении поршня вверх всасывающие клапаны закрываются. Давление в цилиндрах будет возрастать. Как только давление в цилиндре станет больше давления в нагнетательной линии, нагнетательные клапаны откроют отверстия в ‘Клапанной плите’ для прохода паров хладагента в нагнетательную полость. Дойдя до верхнего положения, поршень начнет опускаться, нагнетательные клапаны закроются и в цилиндре снова будет разрежение. Затем цикл повторяется. Картер компрессора (рис. 1) - чугунная отливка, имеющая с торцов опоры для подшипников коленчатого вала. С одной стороны крышки картера расположен графитовый сальник, с другой стороны картер закрыт крышкой, в которой расположен сухарь, служащий упором для коленчатого вала. Картер имеет две пробки, одна из которых служит для заполнения компрессора маслом, а другая для слива масла. На боковой стенке картера расположено смотровое стекло, предназначенное для контроля за уровнем масла в компрессоре. Фланец в верхней части картера предназначен для крепления к нему блока цилиндров. Блок цилиндров объединяет два цилиндра в одну чугунную отливку, имеющую два фланца: верхний для присоединения клапанной доски с крышкой блока и нижний для крепления к картеру. В целях предохранения компрессора и системы от засорения во всасывающей полости блока установлен фильтр. Для обеспечения возврата масла, скапливающегося во всасывающей полости, предусмотрена заглушка с отверстием, соединяющая всасывающую полость блочка с картером. Шатунно-поршневая группа состоит из поршня, шатуна, пальца. уполотнительных и маслосъемных колец. Доска клапанная устанавливается в верхней части компрессора между блоками цилиндров и крышкой цилиндров, состоит из клапанной плиты, пластин всасывающих и нагнетательных клапанов, седел всасывающих клапанов, пружин, втулок, направляющих нагнетательных клапанов. Клапанная плита имеет съемные седла всасывающих клапанов в виде стальных каленых накладок с двумя продолговатыми щелями в каждой. Щели закрываются стальными пружинящими пластинами, которые расположены в пазах клапанной плиты. Седла и плита фиксируются штифтами. Пластины нагнетательных клапанов стальные, круглые, расположены в кольцевых выточках плиты, являющихся седлами клапанов. Для предупреждения бокового смещения, во время работы пластины центрируются штампованными направляющими, ножки которых упираются в дно кольцевого паза клапанной плиты. Сверху пластины прижаты к клапанной плите пружинами, с помощью общей планки, которая крепится к плите болтами на втулках. В планке закреплено 4 пальца, на которых помещены втулки, ограничивающие подъем нагнетательных клапанов. Втулки прижаты к направляющим клапанам буферными пружинами. При нормальных условиях буферные пружины не работают; Они служат для предохраненное клапанов от поломки при гидравлических ударах в случае попадания в цилиндры жидкого хладагента или излишков масла. Клапанная доска разделяется внутренней перегородкой крышки цилиндров на всасывающую и нагнетательную полости. В верхнем, крайнем положении поршня между клапанной доской и днищем поршня имеется зазор 0,2…0,17 мм, называемый линейным мертвым пространством, Сальник уплотняет выходящий наружу приводной конец коленчатого вала. Тип сальника - графитовый самоустанавливающийся. Запорные вентили - всасывающий н нагнетательный, служат для подсоединения компрессора в систему хладагента. К корпусу запорного вентиля па резьбе крепится угловой или прямой штуцер, а также штуцер или тройник для подсоединения приборов. При вращении шпинделя по часовой стрелке он в крайнем положении золотником перекрывает основной проход через вентиль в систему и открывает проход к штуцеру. При вращении шпинделя против часовой стрелки он в крайнем положении перекрывает конусом, проход к штуцеру и открывает полностью основной проход через вентиль в систему и, перекрывает проход к тройнику. В промежуточных положениях открыт проход как в систему, так и к тройнику. Смазка движущихся частей компрессора осуществляется путем разбрызгивания. Смазка шатунных шеек коленчатого вала происходит через сверленные наклонные каналы в верхней части нижней головни шатуна. Верхняя головка шатуна смазывается маслом, стекающий с внутренней стороны днища,поршня и попадающим в сверленное отверстие верхней головки шатуна. Для уменьшения уноса масла из картера служит масло съемное кольцо на поршне, которое сбрасывает часть масла со стенок цилиндра обратно в картер.

Количество заправляемого масла: 1,7 +- 0,1 кг.

Холодо производительность и эффективная мощность смотрите в таблице:

| Параметры | R12 | R22 | R142 | |

| п=24 с-¹ | п=24 с-¹ | п=27,5 с-¹ | п=24 с-¹ | |

| Холодопроизводительность, кВт | 8,13 | 9,3 | 12,5 | 6,8 |

| Эффективная мощность, кВт | 2,65 | 3,04 | 3,9 | 2,73 |

Примечания: 1. Данные приведены на режиме:.температура кипения - минус 15°С; температура конденсации - 30°С; температура всасывания - 20°С; температура жидкости перед дроссельным устройством 30°С - для хладонов R12, R22; температура кипения - 5°С; температура конденсации - 60 С; температура всасывания - 20°С: температура жидкости перед дроссельным устройством - 60°С - для хладона 142;

Допускается отклонение от номинальных значений холодопроизводительности и эффективной.мощности в пределах ±7%.

Разность давлений нагнетания и всасывания не должна превышать 1,7 МПа (17 кгс/с*1), а отношение величин давления нагнетания к давлению всасывании не должно превышать 1,2.

Температура нагнетании не должна превышать 160°С для R22 и 140°С для R12 и R142.

Расчетное давление 1,80 мПа (1,8 кгс.см2)

Компрессоры должны сохранять герметичность при проверке избыточным давлением 1,80 мПа (1,8 кгс.см2).

При работе на R22, R12 и R142 температура всасывания должна быть:

tвс=t0+(15…20°С) при t0 ≥ 0°С;

tвс=20°С при -20°С < t0 < 0°С;

tвс= t0 + (35…40°С) при t0 < -20°С;

ХолодильнЫЙ агрегат

Агрегат ИФ-56 предназначен для охлаждения воздуха в холодильной камере 9 (рис. 2.1).

Рис. 2.1. Холодильная установка ИФ-56

1 – компрессор; 2 – электродвигатель; 3 – вентилятор; 4 – ресивер; 5 –конденсатор;

6 – фильтр-осушитель; 7 – дроссель; 8 – испаритель; 9 – холодильная камера

Рис. 2.2. Цикл холодильной установки

В процессе дросселирования жидкого фреона в дросселе 7 (процесс 4-5 в ph -диаграмме) он частично испаряется, основное же испарение фреона происходит в испарителе 8 за счет теплоты, отнимаемой от воздуха в холодильной камере (изобарно-изотермический процесс 5-6 при p 0 = const и t 0 = const ). Перегретый пар с температурой поступает в компрессор 1, где сжимается от давления p 0 до давления p К (политропное, действительное сжатие 1-2д). На рис. 2.2 также изображено теоретическое, адиабатное сжатие 1-2 А при s 1 = const . В конденсаторе 4 пары фреона охлаждаются до температуры конденсации (процесс 2д-3), затем конденсируются (изобарно-изотермический процесс 3-4* при p К = const и t К = const . При этом жидкий фреон переохлаждается до температуры (процесс 4*-4). Жидкий фреон стекает в ресивер 5, откуда через фильтр-осушитель 6 поступает к дросселю 7.

Технические данные

Испаритель 8 состоит из оребренных батарей – конвекторов. Батареи снабжены дросселем 7 с терморегулирующим вентилем. Конденсатор 4 с принудительным воздушным охлаждением, производительность вентилятора V В = 0,61 м 3 /с.

На рис. 2.3 показан действительный цикл парокомпрессионной холодильной установки, построенной по результатам ее испытаний: 1-2а – адиабатное (теоретическое) сжатие паров холодильного агента; 1-2д – дейст-вительное сжатие в компрессоре; 2д-3 – изобарное охлаждение паров до

температуры конденсации t

К; 3-4 * – изобарно-изотермическая конденсация паров холодильного агента в конденсаторе; 4 * -4 – переохлаждение конденсата;

4-5 – дросселирование (h

5 = h

4), в результате которого жидкий холодильный агент частично испаряется; 5-6 – изобарно-изотермическое испарение в испарителе холодильной камеры; 6-1 – изобарный перегрев сухого насыщенного пара (точка 6, х

= 1) до температуры t

1 .

Рис. 2.3. Цикл холодильной установки в ph -диаграмме

Эксплуатационные характеристики

Основными эксплуатационными характеристиками холодильной установки являются холодопроизводительность Q , потребляемая мощность N , расход холодильного агента G и удельная холодопроизводительность q . Холодопроизводительность определяется по формуле, кВт:

Q = Gq = G (h 1 – h 4), (2.1)

где G – расход холодильного агента, кг/с; h 1 – энтальпия пара на выходе из испарителя, кДж/кг; h 4 – энтальпия жидкого холодильного агента перед дросселем, кДж/кг; q = h 1 – h 4 – удельная холодопроизводительность, кДж/кг.

Используется также и удельная объемная холодопроизводительность, кДж/м 3:

q v = q/v 1 = (h 1 – h 4)/v 1 . (2.2)

Здесь v 1 – удельный объем пара на выходе из испарителя, м 3 /кг.

Расход холодильного агента находится по формуле, кг/с:

G = Q К /( h 2Д – h 4), (2.3)

Q = c ’ pm V В (t В2 – t В1). (2.4)

Здесь V В = 0,61 м 3 /с – производительность вентилятора, охлаждающего конденсатор; t В1 , t В2 – температуры воздуха на входе и выходе из конденсатора, ºС; c ’ pm – средняя объемная изобарная теплоемкость воздуха, кДж/(м 3 ·К):

c ’ pm = (μc pm )/(μv 0), (2.5)

где (μv 0) = 22,4 м 3 /кмоль – объем кило моля воздуха при нормальных физических условиях; (μc pm ) – средняя изобарная мольная теплоемкость воздуха, которая определяется по эмпирической формуле, кДж/(кмоль·К):

(μc pm ) = 29,1 + 5,6·10 -4 (t В1 + t В2). (2.6)

Теоретическая мощность адиабатного сжатия паров холодильного агента в процессе 1-2 А, кВт:

N А = G /( h 2А – h 1), (2.7)

Относительные адиабатная и действительная холодопроизводительности:

k А = Q /N А; (2.8)

k = Q /N , (2.9)

представляющие собой теплоту, передаваемую от холодного источника к горячему, на единицу теоретической мощности (адиабатной) и действительной (электрической мощности привода компрессора). Холодильный коэффициент имеет тот же физический смысл и определяется по формуле.