Рубанки электрические. Инструмент, электрофицированный инструмент для фрезерования древесины

Наибольшая ширина фрезерования, мм 75 Наибольшая глубина фрезерования, мм 2 Скорость резания, м/с 34 Электродвигатель: род тока Однофазный напряжение, В 220 мощность, Вт 370 Частота вращения ножей, об/мин 9500 Частота вращения электродвигателя, об/мин 12000 Габаритные размеры (длина х 450 х ширина х высота), мм 215x155 Масса, кг 6 Год производства 1976 Электрический рубанок состоит из встроенного электродвигателя, ротор которого вращается в двух шарикоподшипниках. На конце вала ротора насажен ведущий шкив, приводящий во вращение клиновую ременную передачу. Вращение ножевого барабана (фрезы) с двумя плоскими ножами осуществляется посредством клиноременной передачи от вала ротора. На рубанке имеются передняя (подвижная) и задняя, отлитая вместе с корпусом (неподвижная), панели (лыжи). Специальным механизмом опускают и поднимают переднюю лыжу, регулируя этим глубину фрезерования (строгания). Рубанок можно использовать как полустационарный станок, закрепив

Электрофицированный инструмент для фрезерования древесины.

К нему относятся ручные электрические рубанки (ИЭ-5701А, ИЭ-5708, ИЭ-5707), предназначенные для фрезерования древесины вдоль волокон.

Технические характеристики ручных электрорубанков

| ИЭ-5107А | ИЭ-5708 | ИЭ-5707А | |

| Наибольшая ширина фрезерования, мм | 75 | 100 | 100 |

| Наибольшая глубина фрезерования, мм | 2 | 3 | 3 |

| Скорость резания, м/с | 34 | 32 | 25 |

| Электродвигатель: | |||

| род тока: | Однофазный | Трехфазный | Трехфазный |

| напряжение, В | 220 | 220 | 220 |

| мощность, Вт | 370 | 750 | 600 |

| Частота вращения ножей, об/мин | 9500 | ||

| Частота электродвигателя, об/мин | 1200 | ||

| Габаритные размеры (длина х ширина х высота), мм | 450 х215x155 | 440х215x185 | 560 х210x195 |

| Масса, кг | 6 | 7.5 | 17 |

Электрический рубанок состоит из встроенного электродвигателя, ротор которого вращается в двух шарикоподшипниках. На конце вала ротора насажен ведущий шкив, приводящий во вращение клиновую ременную передачу. Вращение ножевого барабана (фрезы) с двумя плоскими ножами осуществляется посредством клиноременной передачи от вала ротора. На рубанке имеются передняя (подвижная) и задняя, отлитая вместе с корпусом (неподвижная), панели (лыжи). Специальным механизмом опускают и поднимают переднюю лыжу, регулируя этим глубину фрезерования (строгания). Рубанок можно использовать как полустационарный станок, закрепив на столе, верстаке панелями вверх и установив съемное защитное ограждение, защищающее руки от попадания на барабан (фрезу) с ножами. Перед работой проверяют правильность заточки и установки ножей. Лезвия ножей должны быть выпущены одинаково и находиться на одном уровне с задней панелью (лыжей). Масса ножей также должна быть одинаковой. До установки ножи следует тщательно заточить и отбалансировать так, чтобы ножевой вал (барабан) вращался без биения. Угол заострения ножей должен быть 40-42°. Крепить ножи к валу нужно прочно, причем режущая кромка должна выступать на величину 1 - 1,5 мм за цилиндрическую поверхность барабана, а лезвие ножей должно быть строго параллельно оси барабана (вала).

Электрический рубанок:

1 - кожух, закрывающий ременную передачу, 2- передвижная опора, 3- кольцо, 4, 7-рукоятки, 5-фреза, б-электродвигатель, 8- неподвижная опора, 9- резцы, 10- клин, 11-болт крепления, 12 -винты

Работают электрорубанком следующим образом. Присоединяют штепсельную вилку в сеть, нажимают на курок, включают электродвигатель. Когда ножевой вал достигнет нужной частоты вращения, электрорубанок опускают на обрабатываемый материал, закрепленный на верстаке или столе. Материалы, подлежащие обработке, должны быть очищены от пыли, грязи, снега. Электрорубанок нужно подавать вперед медленно, чтобы при соприкосновении с древесиной не произошло резкого толчка, равномерно, без больших усилий на рукоятку. Усилие работающего должно быть затрачено лишь на продвижение электрорубанка. При обработке древесины средней твердости скорость подачи должна быть 1,5-2 м/мин. При работе электрорубанок продвигают по материалу по прямой линии, без перекосов, следя за тем, чтобы под панели (лыжи) не попадали стружка, опилки. После первого прохода (если необходимо начать обработку вдоль или на участке рядом с обработанным) электродвигатель выключают и с выключенным электрорубанком возвращаются в исходное положение, после чего электродвигатель включают и вновь начинают работать. В перерывах электрорубанок выключают и ставят панелями (лыжами) вверх или кладут набок.

При вибрировании рубанка проверяют балансировку ножей, а также люфт в подшипниках барабана. При получении нечистой поверхности обработки надо проверить заточку ножей и очистить рубанок от стружек.

При работе электрорубанком необходимо следить за тем, чтобы токоведущие части были надежно защищены от случайного соприкосновения с ними. Все электрические соединения должны иметь надежную изоляцию. Питающий кабель не следует укладывать с большими перегибами.

Электродолбежники предназначены для механизированного долбления. Ими выбирают гнезда прямоугольной формы, пазы и др. Режущий инструмент электродолбежников - непрерывная долбежная цепь, представляющая собой набор звеньев (резцов), связанных шарнирно.

Ручной электрический долбежник ИЭ-5601А имеет встроенный асинхронный с короткозамкнутым ротором электродвигатель, в котором на конце вала ротора насажены ведущая звездочка, приводящая в движение режущую цепь, натянутую на направляющую линейку. Глубину долбления регулируют ограничителем хода. Головка с цепью перемещается по направляющим колонкам, установленным на основание. Натяжение цепи осуществляется за счет перемещения при помощи упорного винта и линейки. Опускается головка при нажатии на рычажное приспособление - рукоятку, а поднимается автоматически посредством пружин (цилиндрических).

В зависимости от размера выбираемых отверстий устанавливают нужного размера линейки и цепи. Ширина паза, получаемого за один проход, равна ширине цепи, а длина паза - ширине направляющей линейки плюс двойная ширина цепи. Для выборки пазов разных размеров требуется соответствующий набор цепей и линеек. При выборке ряда последовательных гнезд по прямой линии можно образовывать паз требуемой длины. Глубину выбираемого отверстия регулируют ограничителем хода, устанавливаемым на нужный размер. При опускании головки он упирается в основание.

Перед началом работы необходимо хорошо заточить цепь, затем надеть ее на звездочку и линейку электродолбежника. Электродолбежник устанавливают так, чтобы цепь находилась над гнездом, которое выбирают. Обрабатываемый материал или деталь кладут на стол и прочно закрепляют. Запрещается работать электродолбежником, если деталь не закреплена или находится на весу.

Техническая характеристика электродолбежников

| ИЭ-5601А | ИЭ-5604 | ИЭ-5606 | |

| Размеры выбираемых пазов, мм | 8x40x100 12x60x160 16x60x160 20x60x160 |

8x40x125 12x40x125 16x40x125 20x55x150 5,3-9,3 |

И Э-5606 8x40x125 12x40x150 16x40x150 20x55x150 |

| Скорость резания, м/с | 6,1 | 5,3-9,3 | 5,3-7,3 |

| Скорость подачи, м/мин | 0,5 | 0,22 | |

| Электродвигатель: тип | |||

| род тока | Асинхронный | Асинхронно-переменный | Асинхронный |

| частота тока, Гц | 50 | 50 | 50 |

| напряжение, В | 220 | 220 | 220 |

| мощность, кВт | 0,8 | 0,8 | 0,8 |

| Габаритные размеры (длина х ширина х высота) | 300x505 | 295x960 | 350x450 |

| Масса, кг | 16,2 | 10 | 13 |

Ручные сверлильные машины. Для сверления электрическими сверлильными машинами применяют в основном спиральные сверла. Перед работой машину тщательно осматривают и проверяют, после чего в патрон вставляют сверло и прочно его закрепляют, а затем нажимом на пусковой курок включают электродвигатель. 8 течение 1-2 мин работают вхолостую; если электродвигатель работает нормально, приступают к работе. При сверлении отверстий нажим должен быть равномерным, при выборке сквозных отверстий в конце сверления во избежание заедания нажим следует несколько ослабить. При работе сверлом диаметром до 9 мм скорость подачи должна быть не более 0,7 м/мин.

Для сверления древесины и сборочных работ, кроме электрических, применяют пневматические сверлильные машины ИП-1019, ИП-1020, ИП-1022, приводимые во вращение сжатым воздухом. Для завинчивания шурупов, винтов, болтов и гаек используется электрошуруповерт ИЭ-360Б. Он состоит из встроенного электродвигателя, ударного механизма, редуктора, шпинделя и рукоятки. Вращение от электродвигателя передается шпинделю через двухступенчатый редуктор и кулачковую муфту, состоящую из двух полумуфт (ведущей и ведомой). В нерабочем состоянии обе полумуфты разъединены. При нажиме на электрошуруповерт их кулачки входят в зацепление, и отвертка начинает вращаться вместе со шпинделем. Крепление рабочего инструмента" в шпинделе обеспечивается шариковым замком. Для удобства работы при завинчивании винтов и шурупов отверстие снабжено ловителем. Наибольший диаметр завинчиваемой резьбы 6мм, частота вращения шпинделя 800 мин. Масса (без кабеля) 2,3 кг.

Ручные электрические и пневматические шлифовальные машины применяют для зачистки поверхностей шлифовальной шкуркой. Машины имеют шлифовальную прямоугольную или дисковую площадку. При работе прямоугольная площадка совершает возвратно-поступательные прямолинейные или вибрационные эллипсовидные движения. Величина хода площадки 5-10мм, число ходов до 5000 в минуту. Размеры площадок 50-80х 100-200 мм. Частота вращения диска машин с дисковой площадкой 6000 об/мин. Диаметры дисков 100-200 мм. Рабочие поверхности площадки и диска обычно обтянуты фетром, поверх которого крепят шкурку. При шлифовании рабочая поверхность площадки или диска должна прилегать к обрабатываемой поверхности всей площадью. Шлифуют поверхность легким нажимом шкурки на обрабатываемую поверхность. Недостаток дисковых машин - неодинаковая скорость шлифования от нулевой в центре до максимальной у кромки, а также дугообразный характер оставляемых абразивными зернами шкурки рисок. Круглопильный станок СКД-1 предназначен для продольной распиловки древесных материалов.

Станок снабжен блокировками, исключающими работу на станке при открытых ограждениях и дверцах и поднятом или отведенном в сторону автоподатчике.

В станине смонтированы пильный агрегат, двигатель привода пилы и бункер с поворотным дном. В боковой стенке станины имеется прямоугольное отверстие, закрытое боковым бункером. Бункеры предназначены для направления отходов, образовавшихся при пилении, в сборник.

Пильный стол станка закреплен на станине болтами. На нижней поверхности его установлены пильный агрегат и расклинивающий нож. На столе имеется поперечный паз для перемещения направляющей линейки. Установка линейки на требуемую ширину отпиливаемой заготовки производится по шкале, нанесенной на торце стола. Закрепление линейки в необходимом положении осуществляется болтом с рукояткой.

При работе на станке нужно установить по шкале

(на стенке электрошкафа) автоподатчик на соответствующую толщину обрабатываемого материала и зафиксировать его в этом положении. По шкале установить направляющую линейку на соответствующую ширину отпиливаемой заготовки и закрепить в этом положении. Если рукоятка мешает прохождению заготовки, то под нее следует подложить шайбы соответствующей толщины.

Вертикально-сверлильный настольный станок 2М112

технически совершеннее станков типа НС-12, хотя и несколько сложнее по конструкции. Он отличается повышенной надежностью и точностью в работе, а также улучшенными эстетическими и эргономическими параметрами.

Станок 2М112 предназначен для сверления отверстий диаметром до 12 мм, их развертывания и зенкеро-вания, а также нарезания резьбы в заготовках из чугуна, стали, цветных металлов, древесины и пластмасс.

Станок фуговально-пильный «Умелец» предназначен для различной обработки изделий из древесины в домашних условиях. Станок оснащен одним шпинделем, на котором поочередно монтируются сменные режущие инструменты, в зависимости от выполняемых операций. Станина представляет собой раму сварной конструкции, снабженную ребрами жесткости. Ножевой вал фуговально-строгалъной головки смонтирован в двух корпусах подшипников и приводится во вращение от электродвигателя через клиноременную передачу, расположенную внутри станины. Управление станком - от пусковых кнопок, расположенных на передней стенке станины. К особенностям конструкции следует отнести высокое число оборотов режущего инструмента, что обеспечивает хорошую шероховатость обрабатываемых поверхностей, вертикальное регулирование переднего приемного столика, позволяющее регулировать толщину стружки при строгании, наждачный круг дает возможность затачивать ножи режущей головки и другой бытовой инструмент. Специальный барабан, оснащенный наждачной шкуркой, позволяет шлифовать изготовленные детали и зачищать другие металлические изделия.

Станок оснащен специальными устройствами и приспособлениями, которые позволяют производить на нем целый ряд операций, В инструкции по эксплуатации, которая входит в комплект поставки устройства, описывается порядок работы при раскрое, фрезеровании и сверлении пиломатериалов, токарной обработке и заточке инструмента. При этом излагается последовательность наладки и настройки, правила эксплуатации устройства, безопасные условия работы.

Машина деревообрабатывающая ИЭ-6009 представляет компактное настольное переносное устройство и предназначена для распиловки древесины вдоль и поперек волокон, строгания вдоль волокон, сверления и фрезерования древесины в быту (кроме жилых помещений). Станок комбинированный настольный СКН-1М предназначен для продольного фрезерования (фугования и строгания) на заданную толщину, пиления, сверления, точения деревянных деталей и заточки инструмента. Его можно использовать не только в домашних, но и в ремонтных мастерских.

Станина станка состоит из двух боковин, соединенных между собой стяжками. Внутри станины закреплены электродвигатель, подъемный рейсмусовый стол, ножевой вал, блок конденсатов. По верху станины расположены передний и задний фуговальные столы и стол для базирования деталей при пилении и сверлении.

Рабочие столы изготовлены из стального листа, передний фуговальный стол и боковины - литые. Все рабочие инструменты станка имеют надежные ограждения. Станок компактен, надежен и прост в обслуживании.

Наибольшая толщина обрабатываемого материала при строгании 60 мм, наименьшая - 6 мм.

Наибольшая толщина снимаемого слоя 3 мм. Наибольшая ширина обрабатываемого материала при фрезеровании 250мм, при рейсмусовании - 230 мм. Толщина обрабатываемого материала при рейсмусовании 6 м 60 мм. Наибольшая толщина снимаемого слоя 3 мм. Наибольшая толщина обрабатываемого материала при пилении 100мм. Наибольший диаметр сверления, фрезерования - 14 мм, а глубина 80 мм. Наибольший диаметр обрабатываемой заготовки при точении 100мм. Наибольший диаметр пилы 360 мм. Длина рабочей поверхности пильного стола 600мм, ширина -365 мм. Возможный угол пиления до 25°. Число оборотов ножевого вала 3500 мин-". Частота вращения пилы 1500 мин-1.. Частота вращения сверла, фрезы шлифовального круга 3500 мин-1. Длина станка 780 мм, ширина 500 мм, высота 610 мм. Масса станка 130кг. Производство столярных изделий в домашней мастерской, а также некоторые плотничные работы можно осуществить при помощи малогабаритного деревообрабатывающего станка (модель СМ-3), предназначенного для выполнения различных видов механической обработки древесины. В число этих операций входит: пиление продольное, торцевое и под определенным углом, выборка четверти и паза, а также выборка прямого ящичного шипа. При помощи станка можно шлифовать, полировать и затачивать ручной инструмент. Работая на станке, необхо- димо знать, что заготовки при распиловке должны быть толщиной не более 40 мм, шириной 200 мм, а длиной не менее 300 мм.

Машина ручная сверлильная электрическая с комплектом насадок ИЭ-6008 предназначена для сверления отверстий диаметром до 9 мм в дереве, камне, стали средней твердости, чугуне, цветных металлах, пластмассе, кирпиче, бетоне, а также для распиловки древесины, затачивания инструментов, шлифования и полирования различных поверхностей и выполнения других подобных работ. Машина включает ручную сверлильную электрическую машину ИЭ-1202А, насадку-пилу по дереву ИК-8606, насадку-точило ИК-8210, диск подкладной ИК-8211 с полировальным и шлифовальным кругами.

В комплект также входят рукоятка, хомут, патрон, упоры, направляющая, ограждение, щетки, пильные диски, кронштейн, струбцина. Весь "комплект размещен в футляре. Машина работает от сети переменного тока напряжением 220 В и частотой 50 Гц. С помощью переключения шпиндель может давать 940 и 2000 оборотов в минуту. Шпиндель имеет наружный конус Морзе и квадрат для переключения вращения шпинделю насадки. Диаметр сверления 9 мм, потребляемая мощность 420 Вт, габариты 275х70х 157 мм, масса (без патрона и ручки) 1,85 кг.

Насадка-пила по дереву состоит из штампованного стального листа основания, корпуса, рукоятки и шпинделя, на который устанавливается пильный диск. Шпиндель пилы вращается в подшипниках скольжения- бронзовой втулке, запрессованной в шейку корпуса. На шейку корпуса надевается хомут, посредством которого насадка-пила крепится на сверлильной машине. Насадку-пилу крепят к верстаку струбциной. Корпус пилы присоединен к основанию так, что может поворачиваться в двух плоскостях, позволяя регулировать глубину пропила с помощью винта-барашка, а также пилить под углом, который фиксируется на секторе винтом-барашком.

Для параллельного пиления или пиления равных отрезков применяют упор. Для пиления материалов под углом применяют направляющую, которую устанавливают в пазу основания. Насадка-пила может применяться как стационарный круглопильный станок. Для защиты работающих от травм устанавливают дополнительные ограждения. Для уменьшения разброса стружки потоком воздуха в паз основания плиты установлен щиток. Для продольной и поперечной распиловки применяют пильные диски, имеющие соответствующую насечку и заточку зуба. Глубина пропила 35 мм, диаметр дисковой пилы 125мм, угол наклона пильного диска 0-45°, габариты: 310х230х х!58 мм, масса 1,6 кг.

Насадка-точило служит для заточки режущих инструментов: сверл, пильных дисков для продольной распиловки Древесины, стамесок, долот, ножей, рубанка, топоров и других инструментов. Диаметр шлифовального круга 125 мм. Насадка-диск подкладной предназначен для выполнения полировальных и шлифовальных работ и состоит из резинового круга, пальца, шайбы и винта, с помощью которых закрепляется шлифовальный круг. Диаметр диска 125мм. Шлифование ведется разнозер-нистыми кругами, которые крепятся к резиновому диску. Резиновый диск навинчивается на шпиндель сверлильной машины. Для полирования на резиновый круг надевают полировальный чехол с меховым дном. При полировании поверхностей используют различные пасты, при этом машину держат в вертикальном положении.

Конструкция самодельного станка на базе ручной электрической машины.

Станок рассчитан на обработку деталей длиной до 100мм и диаметром до 50мм. Для длинных поделок предусмотрен контрупор, короткие детали могут быть зажаты, как консоль, в патрон. В приведенной на рисунке конструкции в качестве основной опоры использована металлическая стойка с хомутиком. Она продается в комплекте с некоторыми видами ручной дрели для привинчивания ее к верстаку.

К этой стойке подгоняется сначала нижняя доска шириной, равной размеру опоры стойки (70мм), длиной около 170мм и толщиной около 20 мм. Затем через отверстие в стойке снизу карандашом очерчивается граница аналогичного отверстия на деревянной доске. Детали стягиваются болтом с гайкой по возможности более близкого диаметра к отверстию (М10).

Для заточки инструмента на электрической сверлильной машине устраивается наждачный диск на ось диаметром до 9 мм. Такую ось можно сделать из болта, например, от которого отпиливается головка. В инструментальных магазинах бывают абразивные пальчики, предназначенные специально для заточки и обработки инструмента. Они очень удобны для работы с использованием дрели. Таким же образом можно устроить на электрической машине шлифовальный и полировальный диски. Станок заточный СЗШ-1 предназначен для заточки ручного столярного инструмента с прямолинейной (ножей рубанка, полотен стамесок) и криволинейной (нож шерхебеля) режущей кромкой, ножей механического фуганка длиной 75-140 мм, резцов к токарному станку по дереву, а также слесарного инструмента и сверл. На станине закреплен электродвигатель, ось которого развернута вправо на 0,5-1,5°. На валу электродвигателя закрепляется узел крепления шлифовального круга с поставленным шлифовальным кругом. Заточка и доводка инструмента осуществляется за счет ручного поперечного и продольного перемещения узла подачи. Узел поперечной подачи состоит из направляющей, расположенной на двух колонках, кото рая перемещается при помощи червячной передачи, установленной внутри станины. На конце вала червяка установлен лимб, при помощи которого и осуществляется поперечная подача. Узел продольной подачи состоит из держателя для закрепления затачиваемого инструмента, который установлен на оправке. Оправка крепится к стойкам, которые установлены на направляющей узла поперечной подачи. Держатель узла имеет скобу с двумя винтовыми зажимами для закрепления затачиваемого инструмента. Держатель имеет также рукоятку для осуществления перемещения его по оправке. Для радиусной заточки инструмента на держателе имеется отверстие, через которое крепится приставка для заточки ножа шерхебеля. На держателе установлен подручник для заточки слесарного инструмента (сверл, резцов и т.д.).

Для радиусной заточки инструмента на держателе имеется отверстие, через которое крепится приставка для заточки ножа шерхебеля. На держателе установлен подручник для заточки слесарного инструмента (сверл, резцов и т.д.). Шлифовальный круг закрыт защитным кожухом, имеющим спереди защитный экран из прозрачного материала и с левой стороны заслонку. Заточные работы на станке СЗШ-I можно условно разделить на три вида: с использованием держателя, с применением приставки радиусной обработки, заточка с подручника. С использованием держателя проводят обработку плоских полотен деревообрабатывающего инструмента с прямолинейной режущей кромкой - резцов ручных 9/17 рубанков и фуганков, пластин механического фуганка, долот, стамесок и т. д. Прежде чем приступить к заточке, надо отвести ползун станка в крайнее левое положение. Инструмент закрепить П-образной скобой и зажимными винтами таким образом, чтобы кромка, предназначенная для снятия фаски, расположилась параллельно рабочему торцу шлифовального круга на расстоянии 1-2мм от него. После этого поворотом главного выключателя и нажатием кнопки «Пуск» включить станок. Затем, плавно вращая рукоятку поперечной подачи левой рукой, следует подвести кромку инструмента до легкого касания с вращающимся шлифовальным кругом и без поперечной подачи правой рукой сделать два-три продольных перемещения инструмента по рабочему торцу шлифовального круга.

Дальнейшая работа по заточке осуществляется путем плавных манипуляций с поперечной и продольной подачами. Важно помнить, что, чем меньше поперечная подача, тем больше гарантия от возможности отпуска закаленной кромки полотна инструмента. При малейшем признаке каления кромки инструмент следует быстро отвести от шлифовального круга с тем, чтобы дать ему остыть. При сильном нагреве инструмента держатель отводится в крайнее левое положение, станок отключается от сети, а снятый с ползуна инструмент охлаждается в воде. По окончании работы освобожденный от зажима инструмент снимается с держателя, а образовавшийся на кромке фаски заусенец осторожно снимается вручную на мелкозернистом абразивном бруске. Приставка для радиусной заточки предназначена для получения сферической фаски на режущей кромке инструмента. Для установки приставки ползун освобождается от прижимной скобы (держатель) и рифленых зажимных винтов. Ось приставки вводится в центральное отверстие ползуна и с его тыльной стороны фиксируется винтом. Убедившись в легком (без люфта) вращении приставки, необходимо переместить ползун так, чтобы осевая зрительная линия приставки находилась против середины рабочей плоскости шлифовального круга. В этом положении держатель фиксируется от продольного перемещения (продольная подача в данном случае не нужна) стопорным винтом. Затачиваемый инструмент (например, резец шерхебеля) вставляется в паз приставки и закрепляется в ней одним из рифленых зажимных винтов. При этом кромка инструмента должна выступать от центра приставки на 35- 37 мм. Процесс радиусной заточки аналогичен обработке прямолинейных кромок. Вместо продольной подачи правая рука производит плавные маятниковые движения за рукоятку приставки. Амплитуда движения руки должна быть достаточной для полного прохождения затачиваемой фаски по плоскости круга.

Заточкой с подручника пользуются при выполнении операций по обработке различного вида фигурного инструмента, как слесарного (сверла, керны, разметки и проч.), так и столярного (резцы калевок, галтелей, фигурных рубанков и проч.). При работе с подручником на станке ползун держателя отводится в крайнее правое положение и за ненадобностью продольной подачи фиксируется в этом положении стопорным винтом (аналогично радиусной заточке). Зазор между передней кромкой подручника и рабочей поверхностью шлифовального круга устанавливается (выбирается) перемещением опорной рамы за счет механизма поперечной подачи. Он не должен быть более 3 мм. На станке ЭТШ-1 можно затачивать резцы к токар-но-винторезным станкам, заправлять лезвия зубил, обновлять режущие кромки спиральных сверл диаметром до 12 мм, заострять разметочный инструмент (кернеры, чертилки, ножки циркулей, иглы рейсмусов и т. п.), затачивать столярный инструмент. Электродвигатель станка - асинхронный типа 4А63 А2УЗ мощностью 0,37 кВт, скорость вращения вала - 3000 об/мин, напряжение питания - 220/380 В; шлифовальный круг типа ПП с электрокорундом, диаметр круга- 150, толщина 20мм, окружная скорость - 35 м/с, длина станка - 415 мм, ширина - 420, высота - 310 мм (без учета вылета светильника), масса станка без упаковки - 25 кг, а в упаковке - 50 кг. Станок закрепляется на напольной подставке или настенном кронштейне с размерами в плане 400 х 500 мм. Основание его должно находиться на высоте 700 мм от уровня пола. Большое значение для безопасной работы на станке имеет контроль за целостностью шлифовального круга и правильностью его установки. Надежность фиксации шлифовального круга на валу электродвигателя обеспечивается конструкцией узла крепления. Проверка шлифовального круга на отсутствие трещин проводится следующим образом: его подвешивают на прочной нити и в этом положении простукивают по боковой поверхности киянкой (деревянным молотком) массой 200-300 г. Круг без трещин должен издавать чистый звук.

Электрические дисковые пилы выпускают в очень большом ассортименте. Фирмы выпускают их в комплекте с твердосплавными дисками, которые характеризуются двумя параметрами: 1) по числу зубьев; 2) по материалу, из которого они изготовлены. Диски с малым количеством зубьев (до 24) обеспечивают высокую скорость резания. Для поперечных и чистых пропилов лучше применять диски с большим количеством зубьев. Это обстоятельство нужно учитывать, подбирая диск для той или иной операции. Если же у Вас возникла потребность приобретения диска для имеющейся пилы, то нужно обращать внимание на диаметр посадочного отверстия. В изделиях различных фирм этот размер может отличаться. На рис. 4 показана отечественная ручная дисковая электропила ИЭ-5104.

Рис. 4.

Ручная дисковая электропила ИЭ-5104:

1 - опорная панель; 2 - подвижный кожух; 3 - пильный диск; 4 - неподвижный кожух; 5 - ручка выключателя.

Из импортных пил, чаще всего встречающихся в торговой сети, наиболее удобными считаются пилы зарубежного производства: SKIL, SKILSAW 1850, BOSH PKS40, SKILSAW 5565 и некоторые другие модели. Все дисковые пилы должны снабжаться защитным кожухом, обеспечивающим безопасность в работе. Хорошо зарекомендовал себя инструмент с электронной системой плавного пуска. При эксплуатации пилы нужно помнить, что острые диски служат гораздо больше. Технические характеристики ручных электрических пил отечественного производства отражены в табл. 1. О возможных методах работы с электрической пилой мы расскажем, когда будем рассматривать приемы обработки древесины.

Таблица 1. Техническая характеристика ручных дисковых электропил.

| Показатели | ИЭ-5104 | ИЭ-5106 | ИЭ-5107 |

| Диаметр пильного диска, мм | 200 | 160 | 200 |

| Максимальная глубина пропила, мм | 70 | 45 | 65 |

| Частота вращения пильного диска, об/мин | 2400 | 2900 | 2900 |

| Скорость подачи при пилении на полную глубину, м/мин | 1,2 | 1,2 | 1,2 |

| Полезная мощность электродвигателя, кВт | 0,6 | 0,37 | 0,75 |

Электроножовки в отличие от дисковых пил обладают встречным движением пильных полотен. Их применяют для резки толстых брусьев и даже металлических профилей. Некоторые модели электрических ножовок (BOSH PEZ 550 PE) помимо своей основной функции могут выполнять и вспомогательные операции. Для этого их снабжают дополнительными приспособлениями, которые легко превращают инструмент в рашпиль для грубой обработки древесины, щетку для удаления ржавчины, напильник и т.д. Для домашней мастерской можно рекомендовать электроножовку BOSH PEZ 1200, которую можно применять не только для резки деревянных брусков, но и при разрезании пенобетонных блоков, металла и других строительных материалов.

Электрические рубанки и фуганки облегчат труд столяра и помогут добиться высокого качества при обработке деревянных поверхностей. Они легки и удобны в обращении, обеспечивают безопасность в работе. Потребляемая электрическая мощность этих инструментов значительно ниже, чем в стационарных деревообрабатывающих станках которые, кроме всего, требуют наличия специального помещения. При помощи электрического рубанка можно достаточно эффективно обработать тетиву или косоур лестницы прямо на балконе или в коридоре. Для этого можно сделать примитивный верстак из досок или других вспомогательных материалов. Электрические рубанки обычно комплектуются специальными приспособлениями, позволяющими выбирать четверти и выполнять другие функции обработки древесины. Хорошо зарекомендовал себя в работе электрорубанок ИЭ-5701А (рис. 5). Основные технические характеристики электрических рубанков приведены в табл. 2.

Таблица 2. Техническая характеристика ручных электрорубанков.

| Показатели | ИЭ-5701А | ИЭ-5707А | ИЭ-5708 |

| Максимальная ширина фрезерования, мм | 75 | 100 | 100 |

| Максимальная глубина фрезерования, мм | 2 | 3 | 3 |

| Мощность электродвигателя, кВт | 0,6 | 0,37 | 0,75 |

| Частота вращения ножей, об/мин | 9500 | - | - |

Рубанки электрические

Рубанки ручные электрические (ГОСТ

8306 - 86) предназначены для строгания древесины при изготовлении различных деревянных конструкций.

Электрорубанки изготавливают для работы в условиях умеренного климата: исполнение V, категория 2, класс защиты II.

Питание электрорубанков осуществляется от сети переменного тока напряжением 220 В и частотой 50 Гц. Наличие двойной изоляции обеспечивает безопасную работу оператора и исключает применение заземления и защитно-отключающего устройства.

Электрорубанок ИЭ-5701Б выпускают двух модификаций: для промышленного и бытового применения. Электрорубанки промышленного применения запрещается включать в осветительную электрическую сеть из-за создания дополнительных радиопомех, превышающих нормы, установленные для бытового оборудования. В электрорубанках для бытового применения в фильтр для подавления радиопомех установлен дополнительный конденсатор.

Конструкция электрорубанка обеспечивает возможность плавного регулирования глубины строгания от О до 2 мм с фиксацией установленного положения.

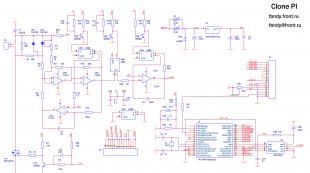

Рис. 1. Электрорубанок ИЭ-5701Б

1 – передняя подвижная опора; 2 – корпус; 3- механизм регулирования глубины строгания; 4 - дополнительная рукоятка; 5 – электродвигатель- 6 - курок выключателя; 7 – фиксатор; 8 - основная рукоятка; 9 - защитная трубка; 10 - механизм натяжения ремня; 11 – нож; 12 – фреза; 13 – ведущий шкив; 14 - вал якоря; 15 – ремень; 16 – вал фрезы; 17 – ведомый шкив

Устройство электрорубанка ИЭ-5701Б (рис. 1). Электрорубанок состоит из однофазного коллекторного двигателя, плоскоременной передачи, фрезы со вставными плоскими ножами, механизма регулирования глубины строгания, корпуса электрорубанка, рукоятки, передней подвижной опоры, токоподводящего кабеля со штепсельной вилкой.

Корпус электродвигателя крепится к корпусу электрорубанка. Двойная изоляция электрорубанка осуществлена за счет пластмассового корпуса и изоляции вала якоря электродвигателя. Охлаждение электродвигателя происходит за счет засасывания вентилятором воздуха через прорези крышки, прохождения его через электродвигатель и выбрасывания через окна промежуточного щита.

Режущим органом электрорубанка является фреза с двумя плоскими ножами, закрепленными с помощью клина и болтов. Фреза вращается в двух шарикоподшипниках, запрессованных в корпусе и крышке электрорубанка. Вращение фрезы происходит от электродвигателя с помощью ременной передачи. Ременная передача состоит из ведущего и ведомого шкивов, соединенных бесконечным ремешком толщиной 2 мм и шириной 15 мм.

Глубина строгания 0-2 мм регулируется поворотом дополнительной рукоятки, в результате которого подвижная опора перемещается по направляющим корпуса электрорубанка.

Электродвигатель, основная и дополнительная рукоятки смонтированы на общей плите. Путем перемещения плиты регулировочными винтами осуществляется натяжение приводной ременной передачи. Стрела прогиба ремня должна быть в пределах 2-4 мм.

В основной рукоятке смонтированы выключатель с фиксатором и устройство для подавления радиопомех.

Конструкция электрорубанка ИЭ-5708 обеспечивает возможность плавного регулирования глубины строгания от 0 до 3 мм с фиксацией установленного положения и возможность стационарной установки.

Устройство электрорубанка ИЭ-5708 (рис. 2) аналогично устройству электрорубанка ИЭ-5701Б.

Принцип работы электрорубанков. Вращающий момент от вала электродвигателя через ведущий шкив с помощью ремешка для коноидных передач передается на ведомый шкив, насаженный на вал фрезы, в результате чего фреза получает вращение и выступающими плоскими ножами при поступательном движении электрорубанка вперед производит строгание в полосе захвата, срезая ножами древесину на заданную глубину.

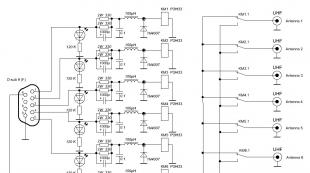

Рис. 2. Электрорубанок ИЭ-5708

1 - механизм регулирования глубины строгания; 2 - дополнительная рук ка; 3 - указатель глубины строгания; 4 - корпус; 5 - электродвигатель;

рукоят-указатель глубины строгания; 4 - корпус; 5 - электродвигатель; 6 - фиксатор; 7 - выключатель; « - основная рукоятка; 9 - резиновая трубка; 10 - неподвижная опора (задняя лыжа); 11 -крышка плоскоременной передачи; 12 - ведущий шкив; 13 - ремешок; 14 - механизм натяжения ремешка с натяжным роликом; 15- фреза; 16 - нож; 77 -ведомый шкив; 18 - передняя подвижная опора

Проверка исправности и подготовка электрорубанков к работе. После длительного хранения необходимо проверить состояние коллектора электродвигателя. Для этого необходимо снять крышку электродвигателя со стороны коллектора.

При наличии окислов или почернения коллектора необходимо провести чистку:

- проворачивая якорь за лопасти вентилятора электродвигателя, через окна протереть коллектор салфеткой, смоченной в уайт-спирите или бензине, и продуть воздухом;

- если искрение не исчезло, прочистить коллектор шлифовальной бумагой, а затем тщательно продуть сжатым воздухом для удаления токопроводящей пыли;

- закрыть крышку и включить электрорубанок в холостую для приработки щеток в течение 2-3 мин.

При получении электрорубанка со склада и при подготовке его к работе проверяют:

- соответствие напряжения и частоты тока в сети паспортным данным электрорубанка;

- надежность крепления деталей и затяжки резьбовых соединений (затяжка креплений производится при отключенном от сети электрорубанке);

- состояние изоляции и исправность токоподводящего кабеля;

- четкость работы выключателя путем нескольких повторных включений на холостом ходу;

- плавность вращения фрезы путем проворачивания ее рукой;

- правильность крепления ножей (при правильной заточке и установке лезвия ножей при повороте фрезы должны по всей кромке касаться рабочего ребра линейки, прижатой к неподвижной опоре электрорубанка);

- натяжение ремня (требуемое натяжение устанавливают поворотом натяжного ролика после снятия крышки и ослабления винтов крепления ролика);

- наличие вибрации во время холостых пусков (при вибрации необходимо проверить массу ножей с деталями крепления - разность в массе не должна превышать 0,5 г);

- установку необходимой глубины строгания поворотом дополнительной рукоятки на соответствующее деление шкалы;

- установку (при необходимости) фрезы для снятия фальца, для чего необходимо защитную планку ножевой фрезы повернуть на 180° и зафиксировать.

Если неисправностей не обнаружено, а обнаруженные устранены и произведены регулировочные работы по подготовке к выполнению определенных операций, можно приступать к работе.

До начала работы обрабатываемый материал следует очистить от гвоздей и других предметов, удалить посторонние включения и очистить от грязи.

Для работы электрорубанка в стационарном положе-жении следует провернуть его на 180° и закрепить с помощью имеющихся в комплекте приспособлений на верстаке или столе.

Приемы и порядок выполнения работ. Подготовленный для строгания материал закрепляют на верстаке. Электрорубанок включают в электросеть штепсельной вилкой и берут правой рукой за основную, а левой - за дополнительную рукоятки. Электродвигатель включается и фиксируется непосредственно перед опусканием электрорубанка на обрабатываемый материал (рис. 3, а).

Строгание производится равномерным перемещением электрорубанка вдоль волокон обрабатываемой древесины со скоростью около 3 м/мин. Если ширина обрабатываемой древесины превышает ширину ножей, производится второй и последующие заходы для строгания.

При остановке электродвигателя или прекращении вращения фрезы во время работы необходимо выключить электродвигатель и отсоединить электрорубанок от сети штепсельной вилкой и устранить неисправность.

В процессе выполнения работ необходимо следить за исправностью электрорубанка, проверяя наличие искрения в щетках коллектора, степень нагрева корпуса электродвигателя, степень затяжки болтов и других резьбовых соединений, не допускать перегрузки электродвигателя, оберегать от ударов и повреждений, соблюдать правила предохранения кабеля от повреждений, а также требования безопасности труда.

При стационарном использовании электрорубанка обрабатываемый материал равномерно перемещается по основанию корпуса и передней опоры к фрезе, при этом материал необходимо держать так, чтобы руки находились не над фрезой. При строгании коротких брусков и в конце строгания, длинных следует обязательно пользоваться дополнительным бруском для нажима и продвижения обрабатываемого материала. Работающий должен всегда находиться слева от электрорубанка, а не позади обрабатываемого материала.

Рис. 3. Строгание электрорубанком (а, б)

Важным условием для обеспечения нормального строгания древесины является заточка ножей. Заточка производится только по задней поверхности ножа на угол 40°±2°, не допуская перегрева -появления цветов побежалости. Во избежание отжига ножа во время заточки его необходимо периодически охлаждать водой или специальной эмульсией. Для продления срока службы ножа нужно при заточке снимать минимально необходимый слой металла. Режущие кромки ножей должны быть прямыми и острыми.

После окончания работ электрорубанок отключают от сети штепсельной вилкой, очищают от стружки и пыли, токоподводящий кабель протирают ветошью, весь комплект укладывают в футляр и сдают на хранение. При обнаружении неисправностей во время работы электрорубанок сдают в ремонтную мастерскую. На рабочем месте также наводят порядок. Обработанные и необработанные материалы складывают раздельно в штабеля или указанные места, мусор, стружки и обрезки убирают в отведенное для этого место.

Меры безопасности при выполнении работ. Наличие в электрорубанке вращающихся острых ножей и электрооборудования требуют строгого соблюдения требований безопасности труда. Нарушение инструкций и правил эксплуатации может привести к авариям и несчастным случаям.

Периодические технические обслуживания, обнаружение и устранение мелких неисправностей и ремонт электрорубанков осуществляются специалистами, имеющими квалификационную группу по технике безопасности не ниже III .

В процессе работы электрорубанком необходимо соблюдать следующие правила:

- следить за исправностью изоляции токоподводящего кабеля и надежностью присоединения его концов к выключателю;

- регулировать, заменять ножи и устранять неисправности можно только после отключения электрорубанка от питающей сети штепсельной вилкой;

- во время перерыва в работе, при переносе с одного места на другое, по окончании работы или смены отключать электрорубанок от сети;

- не допускать перекручивания кабеля, а также прокладывания кабеля через подъездные пути и в местах складирования материалов, в крайнем случае кабель необходимо надежно защитить от повреждения, подвесив его или накрыв досками;

- не допускать натяжения кабеля при работе или переходе с электрорубанком с одного места на другое;

- не допускать перегрева корпуса электродвигателя свыше 60 °С;

- при перерыве подачи тока или заклинивании движущихся деталей во время работы электрорубанок должен быть отключен от сети;

- включать электрорубанок следует непосредственно перед началом работы;

материал, предназначенный для строгания, должен быть надежно закреплен;

при стационарном использовании электрорубанка обрабатываемый материал следует держать так, чтобы руки не находились над фрезой;

- при строгании коротких брусьев следует обязательно пользоваться дополнительным бруском дерева для нажима и подталкивания материала, при этом работающий должен всегда находиться слева от электрорубанка, а не позади обрабатываемого материала.

Правилами безопасности запрещается: производить работу электрорубанком в помещениях со взрывоопасной, а также с химически активной средой, разрушающей металлы и изоляцию, в условиях капель и брызг, а также на открытых площадках во время дождя и снегопада; заземлять электрорубанок;

оставлять без надзора электрорубанок, присоединенный к питающей сети;

передавать электрорубанок для работы (хотя бы временно) другим лицам, не имеющим права пользования им, разбирать его и своими силами ремонтировать;

непосредственное соприкосновение кабеля с горячи* ми и масляными поверхностями.

Эксплуатация электрорубанка запрещается при возникновении во время работы хотя бы одной из следующих неисправностей:

- повреждения штепсельной вилки, кабеля или его защитной трубки;

- повреждения крышки щеткодержателя;

- нечеткой работы выключателя;

- искрения щеток на коллекторе, сопровождающееся появлением кругового огня на его поверхности;

- появления дыма или запаха, характерного для горящей изоляции;

появления повышенного шума, стука, вибрации;

- поломки или появления трещин в корпусных деталях рукоятке;

повреждения ножей.

Для соблюдения гигиенических норм уровней шума на рабочем месте организации, эксплуатирующие электрорубанок, должны применять средства строительной и технической акустики.

При отсутствии таких средств следует применять средства индивидуальной защиты, если продолжительность работы электрорубанка превышает 1 ч в смену.

Корректированный уровень звуковой мощности электрорубанка с учетом коэффициента внутрисменного использования отвечает требованиям ГОСТ 12.1.003-83.

Уровень вибрации электрорубанка значительно ниже допустимого по ГОСТ 17770-86.

Испытание и проверка после ремонта и разборки электрорубанка проводятся в специальной ремонтной мастерской.

Техническое обслуживание и смазывание электрорубанка проводятся с целью поддержания электрорубанка в технической исправности и готовности к работе.

Технические обслуживания бывают: ежесменные и периодические.

Ежесменное техническое обслуживание проводится ежедневно и включает очистку электрорубанка от стружек и загрязнений и протирку кабеля ветошью после окончания работ, подтяжку резьбовых соединений и креплений ножей, проверку и протирку ремешка от смазки, проверку исправности изоляции токоподводяще-го кабеля, проведение внешнего осмотра и выявление внешне определимых неисправностей.

Периодические технические обслуживания проводятся через 50 ч работы электрорубанка, но не реже 1 раза в 3 мес.

Периодические технические обслуживания включают:

- проведение работ по ежесменному техническому обслуживанию;

осмотр щеток и при необходимости их замену (замене подлежат щетки длиной менее 9 мм);

- удаление угольной пыли с деталей электродвигателя продуванием сжатым воздухом;

- замену смазки в подшипниках в соответствии с картой смазки при выполнении неполной разборки электрорубанка (в качестве основной смазки применяется смазка № 158, допускается применение смазки ЦИАТИМ

-221).

Смазке подлежат подшипники электродвигателя, фрезы и регулирующего ролика.

При длительном хранении электрорубанка на складе металлические части покрывают консервационной смазкой.

К атегория: - Ручные машины для строительных работ

Короткий путь http://bibt.ru

Ручные электрические рубанки (ИЭ-5701А, ИЭ-5708, ИЭ-5707А).

Инструменты для механизированной обработки древесины. Ручные электрические рубанки (ИЭ-5701А, ИЭ-5708, ИЭ-5707А) предназначены для фрезерования древесины вдоль волокон (табл. 2).

Таблица 2. Технические характеристики ручных электрорубанков: ИЭ-5701А, ИЭ-5708, ИЭ-5707А.

| Показатели | ИЭ-5701А | ИЭ-5708 | ИЭ-5707А |

Наибольшая ширина фрезерования, мм |

75 | 100 | 100 |

Наибольшая глубина фрезерования, мм |

2 | 3 | 3 |

Скорость резания, м/с |

34 | 32 | 25 |

Электродвигатель: |

|||

род тока |

Однофазный | Трехфазный | |

напряжение, В |

220 | 220 | 220 |

частота тока, Гц |

50 | 50 | 50 |

мощность, Вт |

370 | 750 | 600 |

Частота вращения ножей, об/мин |

9500 | - | - |

Частота вращения электродвигателя, об/мин |

12000 | - | - |

Габаритные размеры (длина Х ширина Х высота), мм |

450X215X155 | 440X215X185 | 560X210X195 |

Масса, кг |

6 | 7,5 | 17 |

Рубанок (рис. 33) состоит из встроенного электродвигателя 3, ротор которого вращается в двух шарикоподшипниках. На конце вала ротора насажен ведущий шкив, приводящий во вращение клиновую ременную передачу 7. Вращение ножевого барабана (фрезы) с двумя плоскими ножами осуществляется посредством клиноременной передачи от вала ротора. На рубанке имеется передняя (подвижная) и задняя, отлитая вместе с корпусом (неподвижная), панели (лыжи). Специальным механизмом опускают и поднимают переднюю лыжу, регулируя этим глубину фрезерования (строгания). Рубанок можно использовать как полустационарный станок, закрепив на столе, верстаке панелями вверх и установив съемное защитное ограждение, защищающее руки от попадания на барабан (фрезу) с ножами.