Самодельный станок для нарезки резьбы на трубах. Приспособление для нарезки резьбы

Когда проводится ремонт трубопровода, возникает необходимость его врезки в существующую магистраль. Если проложены металлические трубы, можно воспользоваться сваркой. Для подсоединения запорной арматуры необходимо иметь специальный инструмент для нарезки резьбы на трубах. Причём её изготовление с таким приспособлением можно легко проводить в бытовых условиях своими руками.

В большинстве случаев резьбовое соединение остаётся основным видом стыковки металлических труб. Оно имеет несколько параметров, которые учитываются при установке арматуры. Правильно подобранные размеры позволяют создать надёжное и герметичное соединение.

Для работы с нарезчиком резьбы необходимо отличать виды резьбы, её параметры и характеристики.

Дюймовая и метрическая нарезка

Характерным отличием считается несколько параметров:

В России все измерения выполняются в метрической системе. Не стало исключением и нарезание резьбового соединения. Характерными отличиями являются:

- Размеры указываются в миллиметрах.

- Профиль напоминает равносторонний треугольник.

- Небольшой шаг.

Для соединения водопроводных труб применяется дюймовая система, изготовление крепёжных деталей делается в метрической системе. Если арматура накручивается согласно движению часовой стрелки, соединение называется правым. Если наоборот, резьба считается левой.

Виды инструментов

В комплект для нарезки входит два метчика. Их главным отличием является глубина прорезывания канавки:

- Черновой - № 1.

- Чистовой - № 2.

Приспособление плашка

Это приспособление иногда называют леркой. Инструмент снабжён своеобразной гайкой, имеющей несколько отверстий. Именно она и создаёт режущие кромки.

Промышленность выпускает лерки разной формы:

- Клупп.

- Круглые.

- Разрезные.

- Раздвижные.

- Цельные.

Описание клуппа

Этим инструментом очень удобно работать. Резьба получается очень чистой и надёжной. Небольшой вес приспособления, простота конструкции позволяет быстро заменить резцы.

К важнейшей характеристике клуппа относится материал, из которого он изготовлен. Для создания плашки применяется дорогая инструментальная сталь. А ведь резьбу создают только резцы. Именно они должны отличаться высокой прочностью.

У клуппа отсутствуют дорогие нефункциональные элементы. Поэтому набор клуппов стоит намного меньше. Себестоимость нарезки резьбы на трубе из нержавеющей стали резко снижается. Домашние умельцы, не желая нести большие финансовые потери, предпочитают работать таким инструментом.

Самостоятельная нарезка

Для работы можно использовать несколько инструментов:

- Метчик.

- Плашка.

- Клупп.

Какой именно выбрать набор инструмента зависит от нескольких факторов. Особенно это касается вида резьбы. Ведь она может быть внутренней или наружной. После выбора плашки необходимо выполнить несколько шагов.

Если все в порядке, количество витков соответствует сопрягаемой детали, можно провести уплотнений соединения и начать монтаж трубопроводной системы.

Приспособления для токарных станков позволяют облегчить некоторые работы и расширить функциональные возможности серийных станков. Приспособления могут быть заводскими, которые выпускают некоторые фирмы, а могут быть и самодельные. В этой статье я опишу несколько интересных приспособлений, которые будут очень полезны любому мастеру, имеющему в своей мастерской токарный станок, и большинство приспособлений можно изготовить своими руками.

Самодельные приспособления для токарных станков.

Фрезерная приставка к токарному станку .

Начнём пожалуй с самого нужного и полезного приспособления, которое поможет превратить обычный токарный станок в фрезерный и существенно расширить возможности любого мастера. Эта самодельная фрезерная приставка рассчитана на токарный станок ТВ-4 и ему подобные школьники. Но такую приспособу несложно сделать для любого токарного станка, подогнав размеры под размеры конкретного суппорта.

Эта простая, но надёжная конструкция фрезерной приставки была разработана ещё в советские годы и опубликована в журнале «Моделист конструктор». И с помощью этой приставки можно выполнять на токарном станке фрезерование плоскостей, обработку различных деталей по контуру, производить выборку различных канавок и пазов.

Да и вообще можно осуществлять обработку концевыми и торцовыми фрезами любых поверхностей деталей, за счёт того, что каретка и суппорт станка перемещается по трём координатам, каретка перемещается в вертикальной плоскости, а кронштейн приставки перемещается в горизонтальной плоскости.

Как видно из чертежей, основная деталь приспособления — это кронштейн, который закрепляется на суппорте токарного станка, вместо снятой каретки (салазок) малой продольной подачи. А сама каретка малой продольной подачи снимается с суппорта станка и закрепляется двумя болтами на передней стенке кронштейна приставки вертикально и позволяет вертикально перемещать обрабатываемую деталь.

Резцедержатель можно использовать для закрепления в нём уже не резца, а какой то плоской детали, подлежащей фрезерованию. А можно снять резцедержатель и использовать вместо него какие то самодельные тисочки, если обрабатываемая деталь более объёмная.

Так же вместо резцедержателя можно закрепить на штатной шпильке не тиски, а патрон от маленького токарного станка, если фрезеруемая деталь цилиндрическая, а не плоская. Или вместо патрона использовать планшайбу из комплекта токарного станка. И именно вариант с планшайбой 3 (с прихватами 4) и показан на чертеже ниже.

Кронштейн приставки вырезается болгаркой из обычной листовой стали толщиной 8 мм и затем его передняя стенка 1, боковые стенки 2 и основание 3 свариваются между собой электросваркой. При сварке разумеется везде учитываем, чтобы были выдержаны прямые углы.

Когда кронштейн будет сварен, в нём с помощью свёрл и шарошек делаем центральное отверстие и отверстия для крепления кронштейна к суппорту станка, с помощью штатных шпилек и гаек М8. Для центровки кронштейна на суппорте станка служит направляющая шайба 4, которая приваривается к нижней пластине и хорошо видна на верхнем чертеже.

Благодаря полукруглым пазам в передней стенке 1 кронштейна, которые сделаны на 30º в каждую сторону, можно будет прокручивать в вертикальной плоскости закреплённую каретку и деталь на эти же 30º в разные стороны, что расширяет возможности обработки фрезой детали под разными углами.

А благодаря штатным пазам в суппорте, всю приставку можно будет разворачивать и в горизонтальной плоскости, используя штатную шкалу в градусах на суппорте. В общем прокрутить и зажать обрабатываемую деталь можно будет в обоих плоскостях, и перемещать при обработке тоже как в вертикальной, так и в горизонтальной плоскости.

Фреза для обработки детали закрепляется в штатном патроне токарного станка, а если фреза имеет конусный хвостовик, соответствующий конусу Морзе в шпинделе вашего станка, то можно снять патрон и закрепить фрезу непосредственно в шпинделе станка.

А чтобы сделать точным слежение за перемещением фрезы, не помешает изготовить планшет держатель чертежей 7, по которому будет скользить следящая указка 8, закрепляемая на суппорте станка и которая показана на рисунке.

Изготовив такое не сложное приспособление, вы существенно расширите функциональные возможности вашего токарного станка.

Фрезерная приставка для обработки кругляка (цилиндрических заготовок).

Ну а если Вам нужно к примеру из кругляка сделать квадрат, или шестигранник, ну или на каком то валу нарезать шпоночный паз, то для этих операций можно изготовить более простую фрезерную приставку, на основе токарного патрона и кое каких железяк. Как я её изготавливал из гаражного хлама и как она работает желающие могут посмотреть в видеоролике чуть ниже, или у меня на канале ютуба suvorov-custom. Всем приятного просмотра.

Приспособление для плавного перемещения задней бабки.

Это не сложное устройство даёт возможность перемещать заднюю бабку плавно и с минимальными затратами. И понадобится такое устройство например для сверления очень глубоких отверстий, ведь перемещение пиноли на небольших станках всего 50 — 60 мм. А если токарный станок достаточно большой, то тяжёлую заднюю бабку можно будет перемещать не затрачивая усилий.

А на валике 5 насажены ведомые зубчатые колёса 6 и колесо 7 меньшего диаметра, которое обкатывается по штатной зубчатой рейке станины станка и тем самым приводит в движение заднюю бабку станка. При желании ещё можно изготовить из жести или листового пластика небольшой кожух, который будет закрывать от пыли шестерни, которые желательно смазать.

Приспособление для закрепления свёрл на суппорте станка .

Это приспособление для токарного станка будет так же полезно, если требуется сверлить достаточно глубокие отверстия длинными свёрлами. К тому же оно позволит довольно быстро периодически вынимать сверло из отверстия, для удаления стружки и смазки сверла.

Ведь скорость перемещения пиноли задней бабки очень маленькая, а скорость продольного перемещения (механической подачи) суппорта значительно выше. И это приспособление позволит повысить производительность работ по сверлению деталей, особенно если их много и если глубина отверстий значительная.

Разумеется ось конического отверстия держателя для сверла (или патрона) должна совпадать с осью шпинделя передней бабки токарного станка. Это же следует учитывать при закреплении держателя сверла в резцедержателе станка. Так как при малейшей несоосности возможно понижение качества сверления, разбивание стенок отверстия и даже поломка сверла.

Подача при сверлении отверстий в деталях осуществляется продольным перемещением салазок суппорта. И преимущество этого приспособления, как было сказано выше — это более высокая скорость перемещения режущего инструмента, особенно когда приходится сверлить глубокие отверстия и приходится часто вынимать сверло для удаления стружки.

При изготовлении такого держателя сверла, не обязательно делать его тело цилиндрическим как на рисунке, можно изготовить тело и в форме бруска и гораздо проще изготовить его на фрезерном станке. Но можно изготовить и цилиндрическое тело на токарном станке, а потом приварить к нему сбоку пластину, толщиной 10 — 15 мм, за которую и будет зажиматься приспособление в резцедержателе токарного станка.

Плашкодержатель усовершенствованной конструкции .

При нарезании резьбы плашками, которые устанавливаются в обычных плашкодержателях, нарезанная резьба часто получается плохого качества из-за перекоса режущего инструмента. Чтобы этого избежать, приходится вначале нарезки резьбы всегда подпирать обычный плашкодердатель пинолью задней бабки.

Однако гораздо быстрее и удобнее работать при нарезании резьбы с помощью усовершенствованного плашкодержателя, который можно изготовить самостоятельно на том же токарном станке. На рисунке слева показана одна из конструкций такого плашкодержателя.

При соприкосновении с деталью стакан 2 удерживается от вращения за ручку 3, на которую кстати можно надеть трубку и упереть её в станину станка. Стакан 2 свободно перемещается по оправке 1 во время нарезки резьбы. По окончании нарезания резьбы, вращение шпинделя станка переключается реверсом и инструмент отходит от детали.

У кого станок не имеет маленьких оборотов, то лучше всего нарезать резьбу вращая шпиндель станка вручную, за патрон или с помощью специальной рукоятки, которая вставляется с обратной стороны шпинделя.

Приспособление для одовременного сверления и нарезания резьбы .

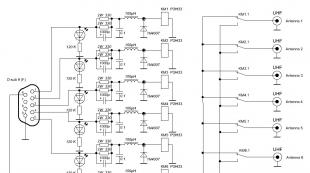

Приспособление для токарного станка, которое позволяет одновременно сверлить отверстие и нарезать наружную резьбу за одну установку инструмента показано на рисунке чуть ниже.

В передней части наружной оправки имеется отверстие для сменной втулки с плашкой и имеется винт 1 фиксирующий их. После того, как внутренняя оправка вставлена в пиноль задней бабки, на оправку надевают кольцо 5 с ручкой 6, наружную оправку 2 и вставляют сверло и плашку.

В конце сверления, не выводя сверла из отверстия, производим переключение чисел оборотов шпинделя на число, которое соответствует нарезанию резьбы. Наружная оправка подаётся рукой справа налево. При этом резьба получается правильной и концентричной по отношению к просверленному отверстию. По окончанию нарезания резьбы и при изменении направления вращения шпинделя станка, наружная оправка перемещается наоборот слева направо.

Ещё одно простейшее, но полезное самодельное приспособление-переходник описано вот в и оно поможет закрепить более толстый резец, который не лезет в штатный резцедержатель токарного станка.

Ну и в заключении о самодельных приспособлениях для токарных станков я публикую чуть ниже ещё одно видео с моего канала suvorov-custom, в котором я показываю ещё одно простейшее, но очень полезное приспособление, с помощью которого можно очень быстро отцентровать заготовку и далее окончательно зажать её ровно в патроне токарного станка.

Заводские приспособления для токарных станков .

Заводских приспособлений достаточно много, но я опишу наиболее распространённые и полезные.

Универсальная конусная линейка .

Отсчёт угла поворота конусной линейки производится по делениям (миллиметровым или угловым), нанесённым на шкале. Угол поворота линейки должен быть равен углу уклона конуса.

А если шкала линейки имеет не градусные деления, а миллиметровые, то величина поворота линейки определяется по одной из формул, опубликованных ниже:

Где h — это число миллиметровых делений шкалы конусной линейки,

а Н — это расстояние от оси вращения линейки до её торца, на котором ненесена шкала. Буква D — это наибольший диаметр конуса, буква d — это наименьший диаметр конуса, буква L — длина конуса, буква α — это угол уклона конуса, а буква R — конусность.

Неподвижные и подвижные люнеты .

Предназначены для обработки нежёстких (тонких) валов. Неподвижный люнет, показанный на рисунке, состоит из чугунного корпуса 1 , с которым посредством болта 4 скрепляется откидная крышка 6, что облегчает установку детали. Основание корпуса люнета имеет форму, соответствующую направляющим станины, на которых он закрепляется посредством планки 2 и болта 3.

В корпусе при помощи регулировочных болтов 9 перемещаются два кулачка 8, а в крышке — один кулачок 7. Для закрепления кулачков в требуемом положении служат винты 5. Такое устройство позволяет устанавливать в люнет валы различных диаметров.

Но гораздо эффективней модернизированный люнет (cм. рисунок ниже), в котором нижние жёсткие кулачки заменены шарикоподшипниками 8. Их настраивают по диаметру обрабатываемой поверхности с помощью контрольного вала, располагаемого в центре, или же по самой детали.

Затем при помощи эксцентрика 1 крышку прижимают к основанию люнета, при этом под действием пружины 6 верхние шарикоподшипники 7 с силой прижимают обрабатываемую деталь. Биение детали воспринимается не шарикоподшипниками, а пружиной 6, которая служит амортизатором.

Подвижные люнеты. В отличии от неподвижных люнетов,которые закрепляются на управляющих станках, имеются ещё и подвижные люнеты (см. рисунок ниже), которые закрепляются на каретке суппорта.

Подвижный люнет применяют при чистовом обтачивании длинных деталей. Он имеет два или три кулачка. Их выдвигают и закрепляют так же, как и кулачки неподвижного люнета.

Чтобы трение было не слишком большим, кулачки следует хорошо смазывать. Для уменьшения трения наконечники кулачков делают чугунными, бронзовыми или латунными. А ещё лучше вместо кулачков использовать ролики из подшипников.

А в заключении желающие могут посмотреть в видеоролике чуть ниже, как я спас от металлолома станок особо высокой точности 16Б05А.

А ещё чуть ниже я опубликовал видео о самодельном делительном приспособлении для моего токарного станка ТВ 4, которое я изготовил всего за пару часов.

Ну и ещё ниже показано и рассказано о восстановлении моего станка ТВ — 4.

Вот вроде бы и всё. Конечно же здесь были опубликованы далеко не все приспособления для токарных станков, но если в вашей мастерской появятся хотя бы опубликованные в этой статье приспособления, то возможности вашей мастерской существенно расширятся, творческих успехов всем.

При нарезке трубной резьбы 1/2" (1/2 дюйма) на водопроводных трубах вручную приходится сначала запилить на торце трубы заходную фаску. Далее, вращая вороток с плашкой и прикладывая к воротку довольно значительное продольное (осевое) усилие, добиваемся врезания плашки в торец трубы. При недостаточном усилии или перекосе плашки начать нарезку резьбы не удается, так что приходится снова запиливать фаску на трубе.

Приспособление для нарезки резьбы

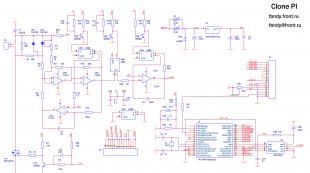

Простейшее приспособление, исключающее эти трудности и позволяющее нарезать резьбу вообще без какого-либо усилия вдоль трубы и даже без фаски на трубе, показано на рисунке. Собственно плашка закреплена в плашкодержателе с двумя ручками. В корпусе плашкодержателя предусмотрены винты, фиксирующие в нем плашку (на рис. не показаны). К корпусу приварена стальная муфта с внутренней резьбой 3/4". Из куска трубы диаметром 3/4" и длиной 40 мм изготовлена втулка с приваренными к ней по окружности тремя гайками, в которые ввинчены стопоры (болты М8 длиной 25 мм). На одном конце втулки (на участке длиной 18 мм) нарезана наружная резьба 3/4", а внутреннее отверстие втулки увеличено до диаметра 22 мм (вручную, напильником), так что через втулку легко проходит труба 1/2".

Приспособление для нарезки резьбы 1/2" на трубах:

1 - плашка; 2 - ручка плашкодержателя; 3 - корпус плашкодержателя; 4 - муфта с внутренней резьбой 3/4"; 5 - втулка с наружной резьбой 3/4"; 6 - стопорный болт; 7 - гайка;

8 - труба диаметром 1/2".

Для нарезки резьбы на трубе 1/2" плашкодержатель с муфтой навинчивают на втулку, причем от торца муфты до конца резьбы на втулке устанавливается расстояние L, равное длине нарезаемой резьбы на трубе диаметром 1/2". Далее вставляют трубу 1/2", на которой предполагается нарезать резьбу, во втулку так, чтобы торец трубы уперся в плашку, после чего стопорят трубу во втулке всеми тремя стопорами. Теперь, вращая плашкодержатель с помощью ручек, навинчивают муфту (вместе с плашкой) на втулку, обеспечивая перемещение плашки с шагом t = 1,814 мм (14 ниток на дюйм) без приложения продольного усилия и не обращая внимания, есть ли фаска на трубе или нет. Такая ситуация складывается потому, что резьба 1/2" на трубе и резьба 3/4" на муфте и втулке имеют один и тот же шаг.

Практика показала, что нарезка резьбы на трубе этим приспособлением – одно удовольствие. Конечно, при нарезании резьбы на трубе последняя должна быть надежно зажата в тисках.

Технологические советы, невыполнение которых приведет к неработоспособности приспособления

1. Для обеспечения соосности плашки и муфты необходимо собрать все приспособление на трубе диаметром 1/2" с заранее нарезанной , ввинтить трубу в плашку и только потом приваривать муфту к корпусу плашкодержателя.

2. Для обеспечения соосности резьбы для стопоров, имеющихся в гайках, и нарезаемых в стенке втулки необходимо сначала приварить три гайки, равномерно распределив их по окружности втулки, затем просверлить стенку втулки, пользуясь гайкой как кондуктором (через гайку), и потом нарезать резьбу в стенке втулки.

Вопрос о том, как нарезать резьбу метчиком, возникает в тех случаях, когда предварительно выполненное отверстие необходимо подготовить для размещения в нем болта, винта, шпильки и резьбового крепежного элемента любого другого типа. Именно метчик в подобных ситуациях является основным инструментом, позволяющим быстро и точно нарезать внутреннюю резьбу с требуемыми геометрическими параметрами.

Разновидности и сферы применения метчиков

Нарезание внутренней резьбы может выполняться вручную или с использованием станков различного типа (сверлильных, токарных и др.). Рабочими инструментами, которые выполняют основную работу по нарезанию внутренней резьбы, являются машинно-ручные или машинные метчики.

На различные виды метчики делят в зависимости от целого ряда параметров. Общепринятыми считаются следующие принципы классификации метчиков.

- По способу приведения во вращение различают машинно-ручные и машинные метчики, при помощи которых осуществляется нарезка внутренней резьбы. Машинно-ручные метчики, оснащенные квадратным хвостовиком, используют в комплекте со специальным приспособлением с двумя ручками (это так называемый вороток, держатель метчиков). При помощи такого приспособления метчик приводится во вращение и нарезает резьбу. Нарезка резьбы метчиком машинного типа осуществляется на металлорежущих станках различного типа, в патроне которых такой инструмент и фиксируется.

- По способу, которым нарезают внутреннюю резьбу, различают универсальные (проходные) и комплектные метчики. Рабочая часть первых разделена на несколько участков, каждый из которых отличается от остальных своими геометрическими параметрами. Участок рабочей части, который первым начинает взаимодействовать с обрабатываемой поверхностью, выполняет черновую обработку, второй – промежуточную, а третий, расположенный ближе к хвостовику, – чистовую. Для нарезки резьбы комплектными метчиками требуется использование нескольких инструментов. Так, если комплект состоит из трех метчиков, то первый из них предназначен для выполнения черновой обработки, второй – для промежуточной, третий – для финишной. Как правило, комплект метчиков для нарезания резьбы определенного диаметра включает в себя три инструмента, но в отдельных случаях, когда обработке подвергаются изделия, изготовленные из особо твердого материала, могут использоваться наборы, состоящие из пяти инструментов.

- По типу отверстия, на внутренней поверхности которого необходимо нарезать резьбу, различают метчики для сквозных и глухих отверстий. Инструмент для обработки сквозных отверстий характеризуется удлиненным конусным кончиком (заходом), который плавно переходит в рабочую часть. Такую конструкцию чаще всего имеют метчики универсального типа. Процесс нарезания внутренней резьбы в глухих отверстиях осуществляется метчиками, конусный кончик которых срезан и выполняет функцию простейшей фрезы. Такая конструкция метчика позволяет нарезать с его помощью резьбу на всю глубину глухого отверстия. Для нарезания резьбы данного типа, как правило, используется комплект метчиков, приводимых во вращение вручную, при помощи воротка.

- По конструкции рабочей части метчики могут быть с прямыми, винтовыми или укороченными стружкоотводящими канавками. Следует иметь в виду, что использовать метчики с канавками различного типа можно для нарезания резьбы в изделиях из относительно мягких материалов – углеродистых, низколегированных стальных сплавов и др. Если же резьбу необходимо нарезать в деталях, изготовленных из очень твердых или вязких материалов (нержавеющих, жаропрочных сталей и др.), то для этих целей используют метчики, режущие элементы которых располагаются в шахматном порядке.

Метчики, как правило, применяются для нарезания метрической резьбы, но есть инструменты, с помощью которых нарезают трубную и дюймовую внутреннюю резьбу. Кроме того, различаются метчики и по форме своей рабочей поверхности, которая может быть цилиндрической или конической.

Подготовка к нарезанию внутренней резьбы

Для того чтобы процесс нарезания внутренней резьбы при помощи метчика не вызывал особых затруднений и завершился качественным результатом, необходимо правильно подготовиться к этой технологической операции. Все способы нарезания резьбы при помощи метчика предполагают, что в обрабатываемой детали уже выполнено отверстие с соответствующим диаметром. Если внутренняя резьба, которую необходимо нарезать, имеет стандартный размер, то для определения диаметра подготовительного отверстия может быть использована специальная таблица с данными по ГОСТу.

Таблица 1. Диаметры отверстий, высверливаемых под стандартную метрическую резьбу

В том случае, если резьба, которую надо нарезать, не относится к категории стандартных, рассчитать диаметр отверстия для ее выполнения можно по универсальной формуле. Прежде всего необходимо изучить маркировку метчика, в которой в обязательном порядке указываются тип нарезаемой резьбы, ее диаметр и шаг, измеряемые в миллиметрах (для метрических). Затем, чтобы определить размер поперечного сечения отверстия, которое надо просверлить для резьбы, достаточно от ее диаметра вычесть шаг. Например, если для нарезания нестандартной внутренней резьбы будет использоваться инструмент с маркировкой М6х0,75, то диаметр подготовительного отверстия рассчитывается следующим образом: 6 – 0,75 = 5,25 мм.

Для стандартных резьб, относящихся к категории дюймовых, также существует таблица, позволяющая правильно выбрать сверло, с помощью которого выполняют подготовительные работы.

Таблица 2. Диаметры отверстий, высверливаемых под дюймовую резьбу

Важным для получения качественного результата является вопрос не только о том, чем нарезают резьбу, но и о том, каким сверлом выполнять подготовительное отверстие. Выбирая сверло, необходимо обращать внимание на параметры и качество его заточки, а также на то, чтобы оно вращалось в патроне используемого оборудования без биения.

Угол заточки режущей части подбирается в зависимости от того, какой твердостью обладает материал, который необходимо сверлить. Чем выше твердость материала, тем больше должен быть угол заточки сверла, но это значение не должно превышать 140°.

Как правильно нарезать резьбу? Для начала надо подобрать инструменты и расходные материалы:

- электрическую дрель или сверлильный станок, способные работать на низких оборотах;

- сверло, диаметр которого рассчитывается или подбирается по справочным таблицам;

- сверло или зенковку, при помощи которых с края подготовленного отверстия будет сниматься фаска;

- комплект метчиков соответствующего размера;

- ручной держатель для метчиков (вороток);

- слесарные тиски (если изделие, в котором надо нарезать резьбу, необходимо зафиксировать);

- керн;

- молоток;

- машинное масло или другой состав, которым в процессе обработки необходимо смазывать как метчик, так и нарезаемый им участок резьбы;

- ветошь.

Особенности технологии

При нарезании внутренней резьбы метчиком руководствуются следующим алгоритмом.

- В том месте на поверхности обрабатываемой детали, где будет сверлиться отверстие для нарезки резьбы, необходимо сформировать углубление для более точного захода сверла, используя керн и обычный молоток. Сверло фиксируется в патроне электродрели или сверлильного станка, на которых выставляются невысокие обороты вращения инструмента. Перед началом сверления режущую часть сверла необходимо обработать смазывающим составом: смазанный инструмент легче входит в структуру обрабатываемого материала и создает меньшее трение в зоне выполнения обработки. Смазывать сверло можно кусочком обычного свиного сала или солидолом, а при обработке вязких материалов для этих целей используют машинное масло.

- Если нарезать резьбу необходимо в деталях небольшого размера, их следует предварительно зафиксировать, используя для этого слесарные тиски. Начиная сверление, инструмент, зафиксированный в патроне оборудования, надо расположить строго перпендикулярно к поверхности обрабатываемой детали. Следует регулярно смазывать метчик и следить за тем, чтобы он не перекашивался и двигался строго в заданном направлении.

- На входе в выполненное отверстие, как уже говорилось выше, надо снять фаску, глубина которой должна составлять 0,5–1 мм (в зависимости от диаметра отверстия). Для этой цели можно использовать сверло большего диаметра или зенковку, установив их в патроне сверлильного оборудования.

- Процесс нарезания внутренней резьбы начинается с метчика №1, который первым устанавливается в вороток. Не следует забывать о смазке, которая обязательно должна быть нанесена на метчик для нарезания резьбы. Положение метчика относительно обрабатываемого отверстия надо выставить в самом начале работы, так как потом, когда инструмент будет находиться уже внутри отверстия, сделать это не получится. Нарезая резьбу метчиком, необходимо придерживаться следующего правила: 2 оборота метчика делается по ходу нарезания резьбы, 1 – против хода. Когда метчиком делается один оборот назад, с его режущей части сбрасывается стружка и уменьшается нагрузка на него. Нарезание резьбы плашкой выполняется по аналогичной методике.

- Нарезав резьбу метчиком №1, в вороток устанавливают инструмент №2, а после него – №3. Обработка ими выполняется по вышеописанной методике. При нарезании резьбы метчиками и плашками необходимо чувствовать, когда инструмент начинает вращаться с усилием. Как только наступает такой момент, следует провернуть вороток в обратную сторону, чтобы сбросить стружку с режущей части инструмента.