Купить холодильный агрегат иф 56. Малые холодильные машины

Министерство образования и науки Российской Федерации

НОВОСИБИРСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

_____________________________________________________________

ОПРЕДЕЛЕНИЕ ХАРАКТЕРИСТИК

ХОЛОДИЛЬНОЙ УСТАНОВКИ

Методические указания

для студентов ФЭН всех форм обучения

Новосибирск

2010

УДК 621.565(07)

Составил: канд. техн. наук, доц. ,

Рецензент: д-р техн. наук, проф.

Работа подготовлена на кафедре тепловых электрических станций

© Новосибирский государственный

технический университет, 2010 г.

ЦЕЛЬ ЛАБОРАТОРНОЙ РАБОТЫ

1. Практическое закрепление знаний по второму закону термодинамики, циклам, холодильным установкам .

2. Ознакомление с холодильным агрегатом ИФ-56 и его техническими характеристиками.

3. Изучение и построение циклов холодильных установок.

4. Определение основных характеристик, холодильной установки.

1. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ РАБОТЫ

ХОЛОДИЛЬНОЙ УСТАНОВКИ

1.1. Обратный цикл Карно

Холодильная установка предназначена для передачи теплоты от холодного источника к горячему. Согласно формулировке Клаузиуса второго закона термодинамики теплота не может сама собой переходить от холодного тела к горячему. В холодильной установке такая передача теплоты происходит не сама собой, а благодаря механической энергии компрессора, затрачиваемой на сжатие паров холодильного агента.

Основной характеристикой холодильной установки является холодильный коэффициент, выражение которого получается из уравнения первого закона термодинамики, записанного для обратного цикла холодильной установки с учетом того, что для любого цикла изменение внутренней энергии рабочего тела Du = 0, а именно:

q = q 1 – q 2 = l , (1.1)

где q 1 – теплота, отданная горячему источнику; q 2 – теплота, отнятая от холодного источника; l – механическая работа компрессора.

Из (1.1) следует, что горячему источнику передается теплота

q 1 = q 2 + l , (1.2)

a холодильный коэффициент представляет собой долю теплоты q 2, переданной от холодного источника к горячему, приходящейся на единицу затраченной работы компрессора

(1.3)

Максимальное значение холодильного коэффициента для заданного диапазона температур между Т гор горячего и Т хол холодного источников теплоты имеет обратный цикл Карно (рис. 1.1),

Рис. 1.1. Обратный цикл Карно

для которого теплота, подведенная при t 2 = const от холодного источника к рабочему телу:

q 2 = T 2 · (s 1 – s 4) = T 2 · Ds (1.4)

и теплота, отданная при t 1 = const от рабочего тела к холодному источнику:

q 1 = T 1 · (s 2 – s 3) = T 1 · Ds, (1.5)

В обратном цикле Карно: 1-2 – адиабатическое сжатие рабочего тела, в результате которого температура рабочего тела Т 2 становится выше температуры Т гор горячего источника; 2-3 – изотермический отвод теплоты q 1 от рабочего тела к горячему источнику; 3-4 – адиабатическое расширение рабочего тела; 4-1 – изотермический подвод теплоты q 2 от холодного источника к рабочему телу. С учетом соотношений (1.4) и (1.5) уравнение (1.3) для холодильного коэффициента обратного цикла Карно может быть представлено в виде:

Чем выше значение e, тем более эффективен цикл холодильной установки и тем меньшая работа l потребуется для передачи теплоты q 2 от холодного источника к горячему.

1.2. Цикл парокомпрессионной холодильной установки

Изотермический подвод и отвод теплоты в холодильной установке удается осуществить в том случае, если холодильным агентом является легкокипящая жидкость, температура кипения которой при атмосферном давлении t 0 £ 0 oC, причем при отрицательных температурах кипения давление кипения p 0 должно быть больше атмосферного, чтобы исключить подсос воздуха в испаритель. невысокие давления сжатия позволяют изготовить облегченными компрессор и другие элементы холодильной установки. При существенной скрытой теплоте парообразования r желательны низкие удельные объемы v , что позволяет уменьшить габариты компрессора.

Хорошим хладагентом является аммиак NH3 (при температуре кипения t к = 20 оС, давление насыщения p к = 8,57 бар и при t 0 = -34 оС, p 0 = 0,98 бар). Скрытая теплота парообразования у него выше, чем у других холодильных агентов, но недостатки его – токсичность и коррозионная активность по отношению к цветным металлам, поэтому в бытовых холодильных установках аммиак не применяется. Неплохими хладагентами являются хлористый метил (СН3CL) и этан (С2H6); сернистый ангидрид (SO2) из-за высокой токсичности не применяется.

Широкое распространение в качестве холодильных агентов получили фреоны – фторхлорпроизводные простейших углеводородов (в основном метана). Отличительными свойствами фреонов являются их химическая стойкость, нетоксичность, отсутствие взаимодействия с конструкционными материалами при t < 200 оС. В прошлом веке наиболее широкое распространение получил R12, или фреон – 12 (CF2CL2 – дифтордихлорметан), который имеет следующие теплофизические характеристики: молекулярная масса m = 120,92; температура кипения при атмосферном давлении p 0 = 1 бар; t 0 = -30,3 oC; критические параметры R12: p кр = 41,32 бар; t кр = 111,8 оС; v кр = 1,78×10-3 м3/кг; показатель адиабаты k = 1,14.

Производство фреона – 12, как разрушающего озоновый слой вещества, в России было запрещено в 2000 году , разрешено только использование уже произведенного R12 или извлеченного из оборудования.

2. работа холодильной установки ИФ-56

2.1. холодильнЫЙ агрегат

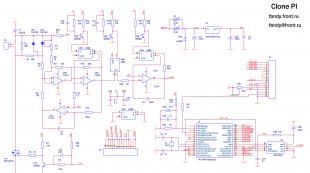

Агрегат ИФ-56 предназначен для охлаждения воздуха в холодильной камере 9 (рис. 2.1).

Вентилятор" href="/text/category/ventilyator/" rel="bookmark">вентилятор ; 4 – ресивер; 5 –конденсатор;

6 – фильтр-осушитель; 7 – дроссель; 8 – испаритель; 9 – холодильная камера

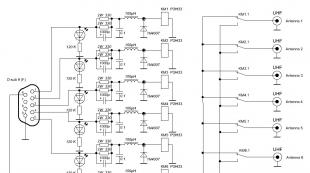

Рис. 2.2. Цикл холодильной установки

В процессе дросселирования жидкого фреона в дросселе 7 (процесс 4-5 в ph -диаграмме) он частично испаряется, основное же испарение фреона происходит в испарителе 8 за счет теплоты, отнимаемой от воздуха в холодильной камере (изобарно-изотермический процесс 5-6 при p 0 = const и t 0 = const ). Перегретый пар с температурой поступает в компрессор 1, где сжимается от давления p 0 до давления p К (политропное, действительное сжатие 1-2д). На рис. 2.2 также изображено теоретическое, адиабатное сжатие 1-2А при s 1 = const ..gif" width="16" height="25"> (процесс 4*-4). Жидкий фреон стекает в ресивер 5, откуда через фильтр-осушитель 6 поступает к дросселю 7.

Технические данные

Испаритель 8 состоит из оребренных батарей – конвекторов. Батареи снабжены дросселем 7 с терморегулирующим вентилем . Конденсатор 4 с принудительным воздушным охлаждением, производительность вентилятора V В = 0,61 м3/с.

На рис. 2.3 показан действительный цикл парокомпрессионной холодильной установки, построенной по результатам ее испытаний: 1-2а – адиабатное (теоретическое) сжатие паров холодильного агента; 1-2д – дейст-вительное сжатие в компрессоре; 2д-3 – изобарное охлаждение паров до

температуры конденсации t

К; 3-4* – изобарно-изотермическая конденсация паров холодильного агента в конденсаторе; 4*-4 – переохлаждение конденсата;

4-5 – дросселирование (h

5 = h

4), в результате которого жидкий холодильный агент частично испаряется; 5-6 – изобарно-изотермическое испарение в испарителе холодильной камеры; 6-1 – изобарный перегрев сухого насыщенного пара (точка 6, х

= 1) до температуры t

1.

Рис. 2.3. Цикл холодильной установки в ph -диаграмме

2.2. эксплуатационные характеристики

Основными эксплуатационными характеристиками холодильной установки являются холодопроизводительность Q , потребляемая мощность N , расход холодильного агента G и удельная холодопроизводительность q . Холодопроизводительность определяется по формуле, кВт:

Q = Gq = G (h 1 – h 4), (2.1)

где G – расход холодильного агента, кг/с; h 1 – энтальпия пара на выходе из испарителя, кДж/кг; h 4 – энтальпия жидкого холодильного агента перед дросселем, кДж/кг; q = h 1 – h 4 – удельная холодопроизводительность, кДж/кг.

Используется также и удельная объемная холодопроизводительность, кДж/м3:

q v = q / v 1 = (h 1 – h 4)/v 1. (2.2)

Здесь v 1 – удельный объем пара на выходе из испарителя, м3/кг.

Расход холодильного агента находится по формуле, кг/с:

G = Q К/( h 2Д – h 4), (2.3)

Q = c ’pm V В(t В2 – t В1). (2.4)

Здесь V В = 0,61 м3/с – производительность вентилятора, охлаждающего конденсатор; t В1, t В2 – температуры воздуха на входе и выходе из конденсатора, ºС; c ’pm – средняя объемная изобарная теплоемкость воздуха, кДж/(м3·К):

c ’pm = (μcpm )/(μv 0), (2.5)

где (μv 0) = 22,4 м3/кмоль – объем кило моля воздуха при нормальных физических условиях; (μcpm ) – средняя изобарная мольная теплоемкость воздуха, которая определяется по эмпирической формуле, кДж/(кмоль·К):

(μcpm ) = 29,1 + 5,6·10-4(t В1 + t В2). (2.6)

Теоретическая мощность адиабатного сжатия паров холодильного агента в процессе 1-2А, кВт:

N А = G /( h 2А – h 1), (2.7)

Относительные адиабатная и действительная холодопроизводительности:

k А = Q /N А; (2.8)

k = Q /N , (2.9)

представляющие собой теплоту, передаваемую от холодного источника к горячему, на единицу теоретической мощности (адиабатной) и действительной (электрической мощности привода компрессора). Холодильный коэффициент имеет тот же физический смысл и определяется по формуле:

ε = (h 1 – h 4)/(h 2Д – h 1). (2.10)

3. Испытания холодильной установки

После запуска холодильной установки необходимо дождаться установления стационарного режима (t 1 = const, t 2Д = const), после чего измерить все показания приборов и занести в таблицу замеров 3.1, по результатам которой построить цикл холодильной установки в ph - и ts -координатах с помощью паровой диаграммы для фреона-12, изображенной на рис. 2.2. Расчет основных характеристик холодильной установки выполняется в табл. 3.2. Температуры испарения t 0 и конденсации t К находят в зависимости от давлений p 0 и p К по табл. 3.3. Абсолютные давления p 0 и p К определяют по формулам, бар:

p 0 = B /750 + 0,981p 0М, (3.1)

p К = B /750 + 0,981p КМ, (3.2)

где В – атмосферное давление по барометру , мм. рт. ст.; p 0М – избыточное давление испарения по манометру, ати; p КМ – избыточное давление конденсации по манометру, ати.

Таблица 3.1

Результаты замеров

Величина | Размер-ность | Значение | Примечание |

|

Давление испарения, p 0М | по манометру |

|||

Давление конденсации, p КМ | по манометру |

|||

Температура в холодильной камере, t ХК | по термопаре 1 |

|||

Температура паров хладагента перед компрессором, t 1 | по термопаре 3 |

|||

Температура паров хладагента после компрессора, t 2Д | по термопаре 4 |

|||

Температура конденсата после конденсатора, t 4 | по термопаре 5 |

|||

Температура воздуха после конденсатора, t В2 | по термопаре 6 |

|||

Температура воздуха перед конденсатором, t В1 | по термопаре 7 |

|||

Мощность привода компрессора, N | по ваттметру |

|||

Давление испарения, p 0 | по формуле (3.1) |

|||

Температура испарения, t 0 | по табл. (3.3) |

|||

Давление конденсации, p К | по формуле (3.2) |

|||

Температура конденсации, t К | по табл. 3.3 |

|||

Энтальпия паров хладагента перед компрессором, h 1 = f (p 0, t 1) | по ph -диаграмме |

|||

Энтальпия паров хладагента после компрессора, h 2Д = f (p К, t 2Д) | по ph -диаграмме |

|||

Энтальпия паров хладагента после адиабатного сжатия, h 2А | по ph- диаграмме |

|||

Энтальпия конденсата после конденсатора, h 4 = f (t 4) | по ph- диаграмме |

|||

Удельный объем пара перед компрессором, v 1=f (p 0, t 1) | по ph -диаграмме |

|||

Расход воздуха через конденсатор V В | По паспорту вентилятора |

Таблица 3.2

Расчет основных характеристик холодильной установки

Величина | Размерность | Значение |

||

Средняя мольная теплоемкость воздуха, (mс pm ) | кДж/(кмоль×К) | 29,1 + 5,6×10-4(t В1 + t В2) | ||

Объемная теплоемкость воздуха, с ¢p m | кДж/(м3×К) | (mсp m) / 22,4 | c ¢p mV В(t В2 – t В1) | |

Расход холодильного агента, G | Q К / (h 2Д – h 4) | |||

Удельная холодопроизводительность, q | h 1 – h 4 | |||

Холодопроизводительность, Q | Gq | |||

Удельная объемная холодопроизводительность, qV | Q / v 1 | |||

Адиабатическая мощность, N a | G (h 2А – h 1) | |||

Относительная адиабатическая холодопроизводительность, К А | Q / N А | |||

Относительная реальная холодопроизводительность, К | Q / N | |||

Холодильный коэффициент, e | q / (h 2Д – h 1) |

Таблица 3.3

Давления насыщения фреона-12 (CF 2 Cl 2 – дифтордихлорметана)

1. Схема и описание холодильной установки.

2. Таблицы замеров и расчетов.

3. Выполненное задание.

Задание

1. Построить цикл холодильной установки в ph -диаграмме (рис. П.1).

2. Составить табл. 3.4, воспользовавшись ph -диаграммой.

Таблица 3.4

Исходные данные для построения цикла холодильной установки в ts -координатах

2. Построить цикл холодильной установки в ts -диаграмме (рис. П.2).

3. Определить значение холодильного коэффициента обратного цикла Карно по формуле (1.6) для Т 1 = Т К и Т 2 = Т 0 и сравнить его с холодильным коэффициентом реальной установки.

ЛИТЕРАТУРА

1. Шаров, Ю. И. Сравнение циклов холодильных установок на альтернативных хладагентах / // Энергетика и теплоэнергетика . – Новосибирск: НГТУ. – 2003. – Вып. 7, – С. 194-198.

2. Кириллин, В. А. Техническая термодинамика / , . – М.: Энергия, 1974. – 447 с.

3. Варгафтик, Н. Б. Справочник по теплофизическим свойствам газов и жидкостей / . – М.: наука, 1972. – 720 с.

4. Андрющенко, А. И. Основы технической термодинамики реальных процессов / . – М.: Высшая школа, 1975.

ХолодильнЫЙ агрегат

Агрегат ИФ-56 предназначен для охлаждения воздуха в холодильной камере 9 (рис. 2.1).

Рис. 2.1. Холодильная установка ИФ-56

1 – компрессор; 2 – электродвигатель; 3 – вентилятор; 4 – ресивер; 5 –конденсатор;

6 – фильтр-осушитель; 7 – дроссель; 8 – испаритель; 9 – холодильная камера

Рис. 2.2. Цикл холодильной установки

В процессе дросселирования жидкого фреона в дросселе 7 (процесс 4-5 в ph -диаграмме) он частично испаряется, основное же испарение фреона происходит в испарителе 8 за счет теплоты, отнимаемой от воздуха в холодильной камере (изобарно-изотермический процесс 5-6 при p 0 = const и t 0 = const ). Перегретый пар с температурой поступает в компрессор 1, где сжимается от давления p 0 до давления p К (политропное, действительное сжатие 1-2д). На рис. 2.2 также изображено теоретическое, адиабатное сжатие 1-2 А при s 1 = const . В конденсаторе 4 пары фреона охлаждаются до температуры конденсации (процесс 2д-3), затем конденсируются (изобарно-изотермический процесс 3-4* при p К = const и t К = const . При этом жидкий фреон переохлаждается до температуры (процесс 4*-4). Жидкий фреон стекает в ресивер 5, откуда через фильтр-осушитель 6 поступает к дросселю 7.

Технические данные

Испаритель 8 состоит из оребренных батарей – конвекторов. Батареи снабжены дросселем 7 с терморегулирующим вентилем. Конденсатор 4 с принудительным воздушным охлаждением, производительность вентилятора V В = 0,61 м 3 /с.

На рис. 2.3 показан действительный цикл парокомпрессионной холодильной установки, построенной по результатам ее испытаний: 1-2а – адиабатное (теоретическое) сжатие паров холодильного агента; 1-2д – дейст-вительное сжатие в компрессоре; 2д-3 – изобарное охлаждение паров до

температуры конденсации t

К; 3-4 * – изобарно-изотермическая конденсация паров холодильного агента в конденсаторе; 4 * -4 – переохлаждение конденсата;

4-5 – дросселирование (h

5 = h

4), в результате которого жидкий холодильный агент частично испаряется; 5-6 – изобарно-изотермическое испарение в испарителе холодильной камеры; 6-1 – изобарный перегрев сухого насыщенного пара (точка 6, х

= 1) до температуры t

1 .

Рис. 2.3. Цикл холодильной установки в ph -диаграмме

Эксплуатационные характеристики

Основными эксплуатационными характеристиками холодильной установки являются холодопроизводительность Q , потребляемая мощность N , расход холодильного агента G и удельная холодопроизводительность q . Холодопроизводительность определяется по формуле, кВт:

Q = Gq = G (h 1 – h 4), (2.1)

где G – расход холодильного агента, кг/с; h 1 – энтальпия пара на выходе из испарителя, кДж/кг; h 4 – энтальпия жидкого холодильного агента перед дросселем, кДж/кг; q = h 1 – h 4 – удельная холодопроизводительность, кДж/кг.

Используется также и удельная объемная холодопроизводительность, кДж/м 3:

q v = q/v 1 = (h 1 – h 4)/v 1 . (2.2)

Здесь v 1 – удельный объем пара на выходе из испарителя, м 3 /кг.

Расход холодильного агента находится по формуле, кг/с:

G = Q К /( h 2Д – h 4), (2.3)

Q = c ’ pm V В (t В2 – t В1). (2.4)

Здесь V В = 0,61 м 3 /с – производительность вентилятора, охлаждающего конденсатор; t В1 , t В2 – температуры воздуха на входе и выходе из конденсатора, ºС; c ’ pm – средняя объемная изобарная теплоемкость воздуха, кДж/(м 3 ·К):

c ’ pm = (μc pm )/(μv 0), (2.5)

где (μv 0) = 22,4 м 3 /кмоль – объем кило моля воздуха при нормальных физических условиях; (μc pm ) – средняя изобарная мольная теплоемкость воздуха, которая определяется по эмпирической формуле, кДж/(кмоль·К):

(μc pm ) = 29,1 + 5,6·10 -4 (t В1 + t В2). (2.6)

Теоретическая мощность адиабатного сжатия паров холодильного агента в процессе 1-2 А, кВт:

N А = G /( h 2А – h 1), (2.7)

Относительные адиабатная и действительная холодопроизводительности:

k А = Q /N А; (2.8)

k = Q /N , (2.9)

представляющие собой теплоту, передаваемую от холодного источника к горячему, на единицу теоретической мощности (адиабатной) и действительной (электрической мощности привода компрессора). Холодильный коэффициент имеет тот же физический смысл и определяется по формуле.

Все выпускаемые у нас в стране малые холодильные машины являются фреоновыми. Для работы на других холодильных агентах их серийно не изготовляют.

Рис.99. Схема холодильной машины ИФ-49М:

1 - компрессор, 2 - конденсатор, 3 - терморегулирующие вентили, 4 - испарители, 5 - теплообменник, 6 - чувствительные патроны, 7 - реле давления, 8 - водорегулирующий вентиль, 9 - осушитель, 10 - фильтр, 11 - электродвигатель, 12 - магнитный пускатель.

Малые холодильные машины базируются на рассмотренных выше фреоновых компрессорно-конденсаторных агрегатах соответствующей производительности. Промышленность выпускает малые холодильные машины в основном с агрегатами производительностью от 3,5 до 11 кВт. К ним относятся машины ИФ-49 (рис.99), ИФ-56 (рис.100), ХМ1-6 (рис.101); ХМВ1-6, ХМ1-9 (рис.102); ХМВ1-9 (рис.103); машины без специальных марок с агрегатами АКФВ-4М (рис.104); АКФВ-6 (рис.105).

Рис.104. Схема холодильной машины с агрегатом АКФВ-4М;

1 - конденсатор КТР-4М, 2 - теплообменник ТФ-20М; 3 - водорегулирующий вентиль ВР-15, 4 - реле давления РД-1, 5 - компрессор ФВ-6, 6 - электродвигатель, 7 - фильтр-осушитель ОФФ-10а, 8 - испарители ИРСН-12,5М, 9 - терморегулирующие вентили ТРВ-2М, 10 - чувствительные патроны.

В значительном количестве выпускают также машины с агрегатами ВС-2,8, ФАК-0,7Е, ФАК-1,1Е и ФАК-1,5М.

Предназначают все эти машины для непосредственного охлаждения стационарных холодильных камер и различного торгового холодильного оборудования предприятий общественного питания и продовольственных магазинов.

В качестве испарителей используют пристенные ребристые змеевиковые батареи ИРСН-10 или ИРСН-12,5.

Все машины полностью автоматизированы и комплектуются терморегулирующими вентилями, реле давления и водорегулирующими вентилями (если машина с конденсатором водяного охлаждения). Относительно большие из этих машин - ХМ1-6, ХМВ1-6, ХМ1-9 и ХМВ1-9 - снабжают, кроме того, соленоидными вентилями и реле температуры камер, один общий соленоидный вентиль устанавливают на арматурном щите перед жидкостным коллектором, с помощью которого можно отключить подачу фреона во все испарители сразу, а камерные соленоидные вентили - на трубопроводах, подводящих жидкий фреон к охлаждающим приборам камер. Если камеры оборудованы несколькими охлаждающими приборами и подачу фреона в них производят по двум трубопроводам (см. схемы), то соленоидный вентиль ставят на одном из них, чтобы посредством этого вентиля отключались не все охлаждающие приборы камеры, а только те, которые он питает.

Агрегат ИФ-56 предназначен для охлаждения воздуха в холодильной камере 9 (рис. 2.1). основными элементами являются: фреоновый поршневой компрессор 1, конденсатор воздушного охлаждения 4, дроссель 7, испарительные батареи 8, фильтр-осушитель 6, заполненный влагопоглотителем – силикогелем, ресивер 5 для сбора конденсата, вентилятор 3 и электродвигатель 2.

Рис. 2.1. Схема холодильной установки ИФ-56:

Технические данные

|

Марка компрессора |

|

|

Число цилиндров |

|

|

Объем, описываемый поршнями, м3/ч |

|

|

Холодильный агент |

|

|

Холодопроизводительность, кВт |

|

|

при t0 = -15 °С: tк = 30 °С |

|

|

при t0 = +5 °С tк = 35 °С |

|

|

Мощность электродвигателя, кВт |

|

|

Наружная поверхность конденсатора, м2 |

|

|

Наружная поверхность испарителя, м2 |

Испаритель 8 состоит из двух ребристых батарей – конвекторов. батареи снабжены дросселем 7 с терморегулирующим вентилем. Конденсатор 4 с принудительным воздушным охлаждением, производительность вентилятора

VB = 0,61 м3/с.

На рис. 2.2 и 2.3 показан действительный цикл парокомпрессионной холодильной установки, построенной по результатам ее испытаний: 1 – 2а – адиабатное (теоретическое) сжатие паров холодильного агента; 1 – 2д – дейст-вительное сжатие в компрессоре; 2д – 3 – изобарное охлаждение паров до

температуры конденсации tк; 3 – 4* – изобарно-изотермическая конденсация паров холодильного агента в конденсаторе; 4* – 4 – переохлаждение конденсата;

4 – 5 – дросселирование (h5 = h4), в результате которого жидкий холодильный агент частично испаряется; 5 – 6 – изобарно-изотермическое испарение в испарителе холодильной камеры; 6 – 1 – изобарный перегрев сухого насыщенного пара (точка 6, х = 1) до температуры t1.

Тип компрессора:

холодильный поршневой не прямоточный, одноступенчатый, сальниковый, вертикальный.

Предназначение для работ в стационарных и транспортных холодильных установках.

Техническая характеристика , ,

| Параметр | Значение |

| Холодопроизводительность, кВт (ккал/ч) | 12,5 (10750) |

| Хладон | R12-22 |

| Ход поршня, мм | 50 |

| Диаметр цилиндра, мм | 67,5 |

| Количество цилиндров, шт | 2 |

| Частота вращения коленчатого вала, с -1 | 24 |

| Объем, описываемый поршнями, м 3 /ч | 31 |

| Внутренний диаметр подключаемых трубопроводов всасывания не менее, мм | 25 |

| Внутренний диаметр подключаемых трубопроводов нагнетания не менее, мм | 25 |

| Габаритные размеры, мм | 368*324*390 |

| Масса нетто, кг | 47 |

Характеристики и описание компрессора …

Диаметр цилиндра - 67.5 мм

Ход поршня - 50 мм.

Число цилиндров - 2.

Номинальная частота вращения вала - 24с-1 (1440 об/мин.).

Допускается работа компрессора при частоте вращения вала с-1(1650 об/мин.).

Описываемый поршняш объем, м3/ч - 32.8(при п=24 с-1). 37,5(при п=27,5 с-1).

Вид привода - через клиноременную передачу или муфту.

Холодильные агенты:

R12 – ГОСТ 19212-87

R22- ГОСТ 8502-88

R142- ТУ 6-02-588-80

Компрессоры относятся к ремонтируемым изделиям, и требуют периодического техобслуживания:

Техническое обслуживание через 500 ч; 2000 ч, с заменой масла и очисткой газового фильтра;

- техническое обслуживание через 3750 ч:

- текущий ремонт через 7600 ч;

- средний, ремонт через 22500 ч;

- капитальный ремонт через 45000 ч.

В процессе изготовления компрессоров конструкция их узлов и деталей постоянно совершенствуется. Поэтому в поставляемом компрессоре отдельные детали и узлы могут несколько отличаться от описанных в паспорте.

Принцип действия компрессора заключается в следующем:

при вращении коленчатого вала поршни получают возвратно

поступательное движение. При движении поршня вниз в пространстве, образуемом цилиндром и клапанной доской, создается разрежение, пластины всасывающего клапана прогибаются, открывая, отверстия в клапанной плите, через которые пары хладагента проходят в цилиндр. Наполнение парами хладагента будет происходить до тех пор, пока поршень не дойдет до своего нижнего положения. При движении поршня вверх всасывающие клапаны закрываются. Давление в цилиндрах будет возрастать. Как только давление в цилиндре станет больше давления в нагнетательной линии, нагнетательные клапаны откроют отверстия в ‘Клапанной плите’ для прохода паров хладагента в нагнетательную полость. Дойдя до верхнего положения, поршень начнет опускаться, нагнетательные клапаны закроются и в цилиндре снова будет разрежение. Затем цикл повторяется. Картер компрессора (рис. 1) - чугунная отливка, имеющая с торцов опоры для подшипников коленчатого вала. С одной стороны крышки картера расположен графитовый сальник, с другой стороны картер закрыт крышкой, в которой расположен сухарь, служащий упором для коленчатого вала. Картер имеет две пробки, одна из которых служит для заполнения компрессора маслом, а другая для слива масла. На боковой стенке картера расположено смотровое стекло, предназначенное для контроля за уровнем масла в компрессоре. Фланец в верхней части картера предназначен для крепления к нему блока цилиндров. Блок цилиндров объединяет два цилиндра в одну чугунную отливку, имеющую два фланца: верхний для присоединения клапанной доски с крышкой блока и нижний для крепления к картеру. В целях предохранения компрессора и системы от засорения во всасывающей полости блока установлен фильтр. Для обеспечения возврата масла, скапливающегося во всасывающей полости, предусмотрена заглушка с отверстием, соединяющая всасывающую полость блочка с картером. Шатунно-поршневая группа состоит из поршня, шатуна, пальца. уполотнительных и маслосъемных колец. Доска клапанная устанавливается в верхней части компрессора между блоками цилиндров и крышкой цилиндров, состоит из клапанной плиты, пластин всасывающих и нагнетательных клапанов, седел всасывающих клапанов, пружин, втулок, направляющих нагнетательных клапанов. Клапанная плита имеет съемные седла всасывающих клапанов в виде стальных каленых накладок с двумя продолговатыми щелями в каждой. Щели закрываются стальными пружинящими пластинами, которые расположены в пазах клапанной плиты. Седла и плита фиксируются штифтами. Пластины нагнетательных клапанов стальные, круглые, расположены в кольцевых выточках плиты, являющихся седлами клапанов. Для предупреждения бокового смещения, во время работы пластины центрируются штампованными направляющими, ножки которых упираются в дно кольцевого паза клапанной плиты. Сверху пластины прижаты к клапанной плите пружинами, с помощью общей планки, которая крепится к плите болтами на втулках. В планке закреплено 4 пальца, на которых помещены втулки, ограничивающие подъем нагнетательных клапанов. Втулки прижаты к направляющим клапанам буферными пружинами. При нормальных условиях буферные пружины не работают; Они служат для предохраненное клапанов от поломки при гидравлических ударах в случае попадания в цилиндры жидкого хладагента или излишков масла. Клапанная доска разделяется внутренней перегородкой крышки цилиндров на всасывающую и нагнетательную полости. В верхнем, крайнем положении поршня между клапанной доской и днищем поршня имеется зазор 0,2…0,17 мм, называемый линейным мертвым пространством, Сальник уплотняет выходящий наружу приводной конец коленчатого вала. Тип сальника - графитовый самоустанавливающийся. Запорные вентили - всасывающий н нагнетательный, служат для подсоединения компрессора в систему хладагента. К корпусу запорного вентиля па резьбе крепится угловой или прямой штуцер, а также штуцер или тройник для подсоединения приборов. При вращении шпинделя по часовой стрелке он в крайнем положении золотником перекрывает основной проход через вентиль в систему и открывает проход к штуцеру. При вращении шпинделя против часовой стрелки он в крайнем положении перекрывает конусом, проход к штуцеру и открывает полностью основной проход через вентиль в систему и, перекрывает проход к тройнику. В промежуточных положениях открыт проход как в систему, так и к тройнику. Смазка движущихся частей компрессора осуществляется путем разбрызгивания. Смазка шатунных шеек коленчатого вала происходит через сверленные наклонные каналы в верхней части нижней головни шатуна. Верхняя головка шатуна смазывается маслом, стекающий с внутренней стороны днища,поршня и попадающим в сверленное отверстие верхней головки шатуна. Для уменьшения уноса масла из картера служит масло съемное кольцо на поршне, которое сбрасывает часть масла со стенок цилиндра обратно в картер.

Количество заправляемого масла: 1,7 +- 0,1 кг.

Холодо производительность и эффективная мощность смотрите в таблице:

| Параметры | R12 | R22 | R142 | |

| п=24 с-¹ | п=24 с-¹ | п=27,5 с-¹ | п=24 с-¹ | |

| Холодопроизводительность, кВт | 8,13 | 9,3 | 12,5 | 6,8 |

| Эффективная мощность, кВт | 2,65 | 3,04 | 3,9 | 2,73 |

Примечания: 1. Данные приведены на режиме:.температура кипения - минус 15°С; температура конденсации - 30°С; температура всасывания - 20°С; температура жидкости перед дроссельным устройством 30°С - для хладонов R12, R22; температура кипения - 5°С; температура конденсации - 60 С; температура всасывания - 20°С: температура жидкости перед дроссельным устройством - 60°С - для хладона 142;

Допускается отклонение от номинальных значений холодопроизводительности и эффективной.мощности в пределах ±7%.

Разность давлений нагнетания и всасывания не должна превышать 1,7 МПа (17 кгс/с*1), а отношение величин давления нагнетания к давлению всасывании не должно превышать 1,2.

Температура нагнетании не должна превышать 160°С для R22 и 140°С для R12 и R142.

Расчетное давление 1,80 мПа (1,8 кгс.см2)

Компрессоры должны сохранять герметичность при проверке избыточным давлением 1,80 мПа (1,8 кгс.см2).

При работе на R22, R12 и R142 температура всасывания должна быть:

tвс=t0+(15…20°С) при t0 ≥ 0°С;

tвс=20°С при -20°С < t0 < 0°С;

tвс= t0 + (35…40°С) при t0 < -20°С;