Оцилиндровочный станок оц 550. Центр обрабатывающий с автоматической сменой инструмента и поворотным устройством ОЦ1И22

«МАСТЕР ОЦ-550»

1. НАЗНАЧЕНИЕ

Оцилиндровочный станок «Мастер ОЦ-550» предназначен для первичной обработки древесины и получения оцилиндрованных бревен , полностью готовых для сборки домов.

Станок выполняет следующие операции:

оцилиндровки бревен;

выборки продольного монтажного паза;

выборки «чашки»;

фрезерования плоскости;

фрезерования продольных пазов различной конфигурации.

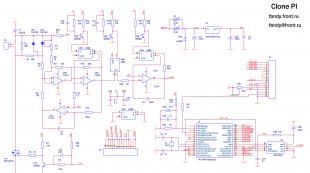

Схема обработки бревна.

Все операции выполняются последовательно, без переустановки бревна и фрезы.

Кроме того, конструктивные особенности станка «Мастер ОЦ-550» позволяют выставить зажимные центра (переднюю и заднюю бабки) таким образом, чтобы на выходе получать конусообразные бревна (с естественной сбежистостью), которые используются в качестве опор линий электропередач (ЛЭП).

Все выше перечисленные операции производятся за одну установку бревна, одним комплектом инструмента.

2. ПРИНЦИП ДЕЙСТВИЯ

Обработка бревна производится наборной фрезой, ось вращения которой расположена перпендикулярно оси вращения бревна.

Продольная подача тележки (при оцилиндровке и выборке продольного паза) – ручная или автоматическая с плавной регулировкой скорости подачи.

Вертикальная подача фрезы (при выборе «чашки») автоматическая также с плавной регулировкой скорости.

3. КОНСТРУКЦИЯ СТАНКА

Конструктивно оцилиндровочный станок «Мастер» состоит из трех комплектов сборочных единиц:

Рельсовый путь (станина);

Оснастка рельсового пути;

Подвижный портал с исполнительным механизмом.

4. ШТАТНАЯ КОМПЛЕКТАЦИЯ СТАНКА

Рельсовый путь (станина) общей длиной 9,0 м.

Передвижной портал с приводами.

Передняя бабка, зажимный винт.

Универсальная пазово-чашечная фреза.

5. ПОРЯДОК РАБОТЫ СТАНКА

В качестве основных этапов работ станка можно выделить следующие:

Подача бревна на загрузчик;

Выставление бревна по оси передней и задней бабок;

Зажим бревна;

Окончательная обработка:

Окорка бревна

Оцилиндровка бревна

Выборка монтажного паза

Получение венцов требуемой конфигурации.

Рельсовый путь (станина) станка в штатной комплектации состоит из трех секций по 3 м. длиной, обеспечивающих в базовом варианте поставки обработку бревен до 7,5 м. Рельсовый путь и, соответственно, длина обрабатываемого бревна, может увеличиваться за счет его дооснащения дополнительными секциями.

Конструкция рельсового пути предусматривает его регулировку, как по плоскости, так и по ширине расположения направляющих, а также обеспечивает возможность размещения установки на склонах с углом наклона до 15.

Места стыковки навесного оборудования обеспечивают соосность передних и задних бабок системы крепления и центровки бревна и их взаимную соосность с точность до 10-30.

Рельсовый путь . Навеска и оснастка рельсового пути

Для сокращения объема ручного труда при обработке бревна, рельсовый путь может быть дополнительно оснащен:

Загрузчиком бревна;

Двумя гидравлическими или ручными подъемниками бревна в центра (на переднюю и заднюю бабки)

Гидростанцией привода бревна с гидрораспределителем управления.

Передней и задней бабками, обеспечивающими соосность.

Подвижный портал с исполнительным механизмом включает в себя механизм вертикального и горизонтального (плавного автоматического и/или ручного) перемещения инструмента, аспирационной системы, механизма автоподачи и системы электронного управления.

Система управления/контроля позволяет плавно позиционировать инструмент и обрабатываемую заготовку (бревно) в нужное положение с точностью до 0,5 мм или 30 соответственно.

Аспирационная система с функцией уборки пола (заказывается дополнительно) предусматривает отсос большей части образующейся в процессе обработки бревна стружки, и междусменную уборку рабочего места от ее остатков.

Механизм автоподачи обеспечивает плавное автоматическое (в зависимости от нагрузки на главный двигатель) или ручное регулирование скорости подачи портала станка от 1 до 30 м/мин.

Монтажная плата. Для лучшей эргономичности, плата, на которой смонтирован обрабатывающий инструмент, дополнительно оснащена лампой подсветки.В условиях шумного помещения это позволяет одновременно осуществлять контроль за состоянием инструмента (подано напряжение на главный двигатель или нет).

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ОЦИЛИНДРОВОЧНОГО СТАНКА «МАСТЕР ОЦ-550»

| № п/п | Параметр | Значение |

| 1 | Максимальный диаметр заготовки, мм | 550 |

| 2 | Длина обрабатываемой заготовки, м | 0,5¸6,0 |

| 3 | Диаметр оцилиндрованных бревен, мм | 80¸550 |

| 4 | Максимальная толщина срезаемого за один проход слоя, мм | 20 |

| 5 | Частота вращения фрезы, об/мин | 4500 |

| 6 | Частота вращения заготовки, об/мин | 0¸150 |

| 7 | Мощность главного двигателя, кВт | 11,0 |

| 8 | Мощность электродвигателя автоподачи портала станка, кВт | 0,75 |

| 9 | Общая масса станка, кг | 2400 |

| 10 | Штатные габариты станка, м | 9,0´2,5´2,5 |

| 11 | Количество обслуживающих, чел | 2 |

| 12 | Отклонение продольного профиля оцилиндрованного бревна, мм | не более 1 |

Дополнительная комплектация:

Гидростанция с гидрораспределителем.

Гидрозагрузчик бревна.

Гидравлические или ручные подъемники бревна в центра (на переднюю и заднюю бабки).

Блоки автоматизированного управления (выставление положения фрезы, выбор местоположения «чашки» на бревне).

Механическая часть станка изготовлена с необходимым запасом прочности.

Нагрузка на двигатели, используемые в станке, не превышает границ допустимых значений. Все двигатели и редукторы, установленные на станке – импортного производства. Гарантия на двигатель привода фрезы 3 года.

Использование в составе конструкции частотных преобразователей (инвертеров) обеспечивает плавный пуск электродвигателей, мягкие режимы работы и экономию электроэнергии.

Основные комплектующие станка (ремни, цепи, подшипники и пр.) заимствованы из автомобильной техники, что позволило существенно повысить ремонтопригодность станка при поставках в отдаленные регионы.

7. ТРАНСПОРТИРОВКА

Перевозка станка осуществляется автотранспортом с длиной кузова не менее 5,0 м. или железнодорожным контейнером 20 т.

8. МОНТАЖ СТАНКА

Монтаж станка включает в себя: сборку станины, выравнивание направляющих по плоскости и горизонту, установку тележек на направляющие, подключение силовых кабелей. Монтаж обычно не превышает 1 смены, и может быть осуществлен силами Заказчика. Специального фундамента не требуется. Наилучший вариант - бетонная площадка.

Производительность Оцилиндровочного станка

«Мастер ОЦ-550»

Время обработки одного бревна зависит, в основном, от качества заготовки: заготовка, близкая к калиброванной, обрабатывается за два-три прохода (окорки, чернового и чистового), если диаметр заготовки сильно отличается от диаметра требуемого цилиндра – требуется больше проходов (3-4), соответственно, время обработки увеличивается.

Комплектация дополнительными опциями оцилиндровочных станков (автоматический подъем бревна в центра, автоматическая подача каретки, устройство поштучной выдачи бревен, транспортер для удаления стружки) позволяют увеличить производительность станка на 30 - 50%.

На производительность и качество работы станка в целом влияют следующие факторы:

1. Комплектация оборудования.

2. Качественные и размерные параметры исходного сырья.

3. Спецификация получаемых изделий.

4. Способ организации производства.

Ниже приведены типичные параметры, характерные для реального производства на отдельном оцилиндровочном станке.

Только оцилиндровка

Оцилиндровка и шлифовка бревна длиной 6,2 м: 8-10 минут

Итого, на одно бревно: 12-15 минут

Производительность в п/м: 195-250 п/м

Производительность в куб/м, (диаметр 200 мм): 6,2 - 7,6 куб/м в смену

Производительность в куб/м, (диаметр 240 мм): 8,8 - 10,6 куб/м в смену

Оцилиндровка и продольный паз

Установка/съем бревна: 4 минуты

Итого, на одно бревно: 16-20 минут

Производительность в п/м: 144 - 180 п/м

Производительность в куб/м, (диаметр 200 мм): 4,8 - 5,8 куб/м в смену

Производительность в куб/м, (диаметр 240 мм): 6,8 - 8,4 куб/м в смену

Полная обработка

Оцилиндровка бревна длиной 6,2 м: 8-10 минут

Выборка продольного паза: 2 минуты

Выборка двух венцовых чаш: 6 минут

Установка/съем бревна: 4 минуты

Итого, на одно бревно: 25-30 минут

Производительность в п/м: 98-120 п/м

Производительность в куб/м, (диаметр 200 мм): 3,2 - 3,8 куб/м в смену

Производительность в куб/м, (диаметр 240 мм): 4,6 - 5,6 куб/м в смену

Преимущества оцилиндровочных станков «Мастер ОЦ-550» от аналогичных оцилиндровочных станков позиционного типа

| «Мастер ОЦ-550» | Аналоги |

| Более тяжелая, прочная, жесткая станина, рассчитанная на многолетнюю работу, ударные нагрузки и большой вес обрабатываемых бревен. Станина изготовлена из толстостенных профильных труб, имеющих большой запас прочности. Вес станины более 2 тонн (общ. вес станка 2,6 т.). (В деревообрабатывающих станках вес является одним из основных параметров, определяющих качество, надежность и срок службы.) | Станина значительно более легкая, следовательно, менее прочная, по весу значительно меньше, чем вес обрабатываемых бревен, следовательно, неизбежно возникнут механические деформации, а соответственно, нарушение геометрии бревна и сокращение срока службы станка. Общий реальный вес станков от 300 кг. до 1 тонны или чуть больше. |

| Станина оптимальной высота – бревно находится на уровне пояса оператора, это эргономичнее, зона обработки всегда в секторе видимости. Возможна также установка навесного оборудования, не выходящего за габариты (механизмы убираются под станину). Возможны различные механизированные варианты загрузки бревна. | Станина низкая (напольная), что исключает возможность установки какого-либо навесного оборудования и средств механизации. Мало степеней регулировки. При возможной механической деформации, исправление трудоемко, дорого и малоэффективно. Оператору приходится нагибаться, чтобы контролировать работу фрезы. Загрузка бревна только вручную или тельфером. |

| Три степени регулировки станины, соответственно меньше требования к площадке для установки и возможность оперативно восстановить геометрию, в случае, например, подвижек грунта в межсезонье. | Нерегулируемая станина – геометрия полностью зависит от основания площадки (пола). |

| Наличие как постоянной, так и переменной плавнорегулируемой скорости вращения бревна в центрах, что дает возможность более точной и чистой оцилиндровки и возможность подстроиться под параметры конкретного бревна и под выполняемую операцию. | Скорость вращения бревна постоянная. |

| Более надежная и точная червячная передача привода вращения бревна. | Цепная передача привода вращения бревна (возможно растягивание цепей при таких нагрузках). |

| Направляющие подвешены независимо от станины, т.е. вес бревна в процессе работы и при падении никак не приходится на направляющие и не нарушит их геометрии. Конструкция исключает касание бревна и направляющих. В качестве направляющих используется специальный высококачественный профиль с «нагартовкой» поверхности. Качество профиля неизменно в течение всего срока жизни станка при обработке бревен любой длины. | Направляющие составляют монолит со станиной, т.е. в случае падения бревна, нарушится геометрия всей станины. В качестве направляющих используется обычный калиброванный круг или 6-ти гранник, поэтому при обработке бревен разной длины образуются «ступеньки» на направляющей (выработка профиля) и дальнейшая эксплуатация станка затрудняется. |

| Большое количество доп. навесного оборудования (см. описание), позволяющее сократить кол-во обслуживающего персонала и максимально автоматизировать процесс работы. | Доп. опций либо нет, либо мало, не на все этапы работ. |

| Плавная регулировка перемещения во всех направлениях. Благодаря этому высокая точность углового перемещения 0,5˚ и быстрое перемещение на заданное значение. | Плавная регулировка либо отсутствует, либо только в одном направлении. Низкая точность углового перемещения, более длительное выставление фрезы в нужное положение из-за необходимости ручной доводки. |

| Наличие блока термостабилизации для обеспечения исправной работы преобразователей частоты, что дает возможность работать в неотапливаемых помещениях. Блок дополнительно защищает преобразователи частоты от перепадов напряжения и показывает температуру в электрошкафу в режиме реального времени. Автоматика не дает разрешение на включение станка при опасной для работы преобразователя температуре окруж. среды. (Условие работы любого преобразователя частоты является температура не ниже -7-10˚ и отсутствие конденсата.) | Отсутствие средств, обеспечивающих рабочий температурный режим в электрошкафу и, как следствие, возможность выхода из строя и сокращение срока службы дорогостоящих преобразователей частоты. |

| Крепление фрезы – на винтах с защитой от развинчивания. | Крепление фрезы – на резьбе. Ненадежно, возможен выход из строя из-за деформации резьбы, попадание опилок и грязи с коры бревен в резьбу, нарушение шага резьбы и, как следствие, необходимость замены механизма крепления. |

| Наличие автоматической (электромеханической) подачи станка с плавной регулировкой скорости. Очень влияет на качество и скорость обработки бревна. При ручной подаче невозможно обеспечить равномерную подачу каретки и, как следствие, возможны «риски» и «волны» на бревне. | Автоподача либо отсутствует, либо не имеет плавной регулировки. |

| Передняя и задняя бабки (центра), в которых зажимается бревно, установлены на отдельных направляющих и при обработке бревен разной длины перемещаются вперед/назад легким движением. (В рабочем положении фиксируются). | Передняя и задняя бабки (центра), в которых зажимается бревно, лежат непосредственно на станине и при необходимости перемещения их нужно поднять и перенести. С учетом большого веса, это вызывает определенные сложности и потери времени. |

| В базовой комплектации «Мастер ОЦ-550» дешевле аналогов, несмотря на имеющиеся преимущества. | Более низкий показатель «цена/качество». |

Станок ОЦ1И22 является продуктом отраслевого станкостроения (Миноборонпром), которое в советское время по своим результатам часто превосходило успехи станкоинструментальной промышленности. Каждое отраслевое министерство готовило станки «под себя» с различной степенью успешности, копируя как зарубежных станкостроителей, так и друг друга, но наиболее серьезных успехов в создании и производстве металлорежущих станков в 80-е – 90-е годы добились в Минавиапроме и Миноборонпроме.

Станок ОЦ1И (в прошлом – ОЦ «Ижевск») явился итогом ряда разработок НИТИ «Прогресс» и был доведен до серийного производства в начале 80-х годов. За годы серийного производства было выпущено более 630 станков, которые и сейчас на многих предприятиях бывшего Миноборонпрома являются базовой частью парка станков фрезерно-сверлильной группы.

Для того, чтобы оценить технический уровень станка, стоит вспомнить, как развивалось отечественное станкостроение (а именно, станки с ЧПУ фрезерно – сверлильно-расточной группы) в то время?

Большая часть предприятий шла по пути создания станков типа «обрабатывающий центр» путем конструктивной доработки ранее выпускавшихся базовых станков: оснащения механизмами смены инструментов, УЧПУ, встройки ШВП. Так, например, на базе расточных станков созданы станки с горизонтальным шпинделем типа 2204, 2205 (Одесса), 2623ПМФ4 и др. производства завода им. Свердлова, часть станков производства г. Иваново. Универсально-фрезерные станки вертикальной консольной компоновки стали основой для создания станков типа ГФ2171 (Горьковский завод фрезерных станков). На базе вертикально-сверлильных станков возникли станки типа СС2В (Стерлитамак). Даже в станках современного уровня типа 400V, 500V, 600V и другие, выпускаемых в Стерлитамаке, легко проследить их происхождение от вертикально-сверлильных станков, что ведет к определенным проблемам при фрезерной обработке.

В отличие от приведенных примеров, станок ОЦ1И был создан без применения конструктивного заимствования технических решений универсальных станков. Технические идеи, заложенные в нем, явились результатом тщательного подбора и изучения специалистами НИТИ «Прогресс» конструктивных решений и тенденций, отечественного и мирового станкостроения тех лет. Поэтому и сейчас, через четверть века с начала его серийного производства, в станке удается выявить и реализовать конструктивные и технические резервы, позволяющие его осовременить и подвести к техническому уровню сегодняшнего станкостроения.

Отметим основные конструктивные особенности станка.

Компоновка. Станок выполнен с крестовым столом. В отличие от станков консольной компоновки, таких, как ГФ2171, СВМ1 (бывш. Ворошиловград), такая компоновка увеличивает жесткость и грузоподъемность станка, а, например, в отличие от станков с перемещением шпинделя в двух координатах (ФП-7, ФП-17 – САВМА) – сокращает массу станка. Следует также выделить соотношение длины и ширины стола (1250 х 400 мм), в результате чего на столе нашлось место поворотному устройству и задней бабке.

Направляющие станка выполнены в виде накладных цементированных планок высокой твердости, с которыми сопрягаются роликовые опоры качения (на крестовом столе в горизонтальных плоскостях) либо чугунные поверхности подвижных базовых деталей. Такое сочетание позволяет использовать станок как в режиме легкой и точной обработки, так и при тяжелой обработке, требующей высокой жесткости.

Механизмы смены инструмента выполнены по схеме с промежуточным гнездом, что позволяет исключить из времени смены инструмента время его выбора в магазине и извлечения из магазина, обеспечить возможность возврата инструмента в то же гнездо магазина, из которого он был извлечен. Емкость магазина – 15 инструментов.

Поворотное устройство с задней бабкой позволило резко расширить область применения станка за счет возможности обработки спиральных пазов, наклонных поверхностей, других видов обработки под различными углами. Для времени создания станка станки с силовым координатным поворотным устройством были редкостью. Сейчас варианты станков с поворотным устройством имеются у многих станкостроительных предприятий, но цены на поворотные устройства весьма значительны, для габаритов ОЦ1И22 от 600,0 тыс. руб., зарубежного производства значительно выше.

Датчик вылета инструмента (0Z): для времени создания станка являлся его уникальным отличием, позволяющим резко сократить время и трудоемкость подготовки инструмента и при этом повысить точность обработки.

Выгодным преимуществом станка также является отсутствие гидрооборудования (вспомогательные механизмы работают от пневматики), что избавляет от утечек масла и улучшает состояние рабочего места.

Таким образом, технический уровень станка ОЦ1И, заложенный при его создании, обеспечил возможность его соответствия современности в течение многих лет.

В процессе серийного выпуска в конструкцию станка постоянно вносились усовершенствования.

Безусловным шагом вперед оказались последующие модели станков, разработанные НИТИ «Прогресс» и явившиеся развитием станка ОЦ1И. Это станок ОЦ2И, предназначенный для работы в безлюдном производстве, обеспечивающий автоматическую смену деталей, мойку деталей, удаление стружки, при обслуживании автоматическим транспортным средством – смену инструментальных магазинов и др. Станок ОЦ1И32 (разработана гамма моделей), который, имея технологическое назначение идентичное ОЦ1И22, благодаря новой конструктивной базе выгодно отличался по своим техническим характеристикам, имел направляющие качения кругом, безредукторные привода, механизмы смены инструментов под стандартную оправку. К сожалению, в связи с общеэкономическим кризисом, выпуск станков указанных моделей ограничился несколькими единицами.

Насколько станки ОЦ1И22 могут быть востребованы в сегодняшних условиях?

Безусловно, прогресс в станкостроении, в создании новых инструментальных материалов, появление новых систем ЧПУ, использование достижений приводной техники и др. выгодно отличают модели станков, освоенные зарубежным станкостроением, а, отчасти, и отечественным (один из лучших представителей класса, аналогичного ОЦ1И22 – станок модели V-500 производства Стерлитамак–М.Т.Е.). Все большее распространение находят относительно недорогие станки производства Тайваня, Кореи, других фирм. Модели станков последних лет отличаются прежде всего высокой динамикой. Скорости вращения шпинделя достигают 8000-12000 об/мин, скорости быстрых перемещений – 20…36 м/мин, существенно выше динамика работы вспомогательных механизмов, прежде всего смены инструмента.

Да, не всегда правильно сопоставлять современные высокоскоростные станки со станком ОЦ1И22 по технологическому назначению. Высокоскоростные станки имеют преимущество прежде всего в двух случаях: при обработке легких сплавов и при использовании процессов «твердого резания» (последние требуют применения высокоточных заготовок и высококачественного и весьма дорогого режущего инструмента). При резании же стали, чугуна, труднообрабатываемых сплавов, при снятии больших припусков на литых и кованых заготовках обычной точности, использовании отечественного режущего инструмента высокая динамика остается невостребованной. Более того, перечисленные традиционные процессы резания требуют высоких моментов на низких частотах вращения шпинделя, больших усилий на приводах подач. Многие предприятия, закупающие относительно дешевые тайваньские и т.п. высокоскоростные станки с целью повышения производительности обработки, сталкиваются с проблемами низких моментов резания, недостаточной жесткости и виброустойчивости, а также неремонтопригодности станков.

Тем не менее мы считаем, что станок ОЦ1И22, благодаря упомянутым выше преимуществам, заложенным в его конструктивную базу, остается вполне конкурентоспособным. Такую перспективу станку создает его модернизация.

ООО «Ижпрэст» имеет многолетний опыт капитального ремонта и модернизации металлорежущих станков с ЧПУ различных моделей, в том числе станков ОЦ1И22(21). Работы по данным станкам ООО «Ижпрэст» ведет ориентировочно с 1995 года. В частности, за 10 лет в период 2003… 2012 годы проведены работы по 103 станкам ОЦ1И22(21), в том числе 88 единиц с капитальным ремонтом механической части. Работы выполнялись для 17 предприятий, из которых следует выделить ОАО «Завод имени Дегтярева», г. Ковров (58 станков за 10 лет), ОАО «Ковровский механический завод», ООО «Экскаваторный завод Ковровец», ФГУП КБМ (Коломна), ФГУП «Сплав» (Тула), ФГУП ГНЦ ИФВЭ (Протвино), ЦКИБ СОО (Тула), ОАО АК «Туламашзавод», ФГУП «Ижевский механический завод», ОАО НИТИ «Прогресс» (Ижевск), ОАО «Молот» (Вятские Поляны).

Отработано несколько вариантов проектов модернизации станка, в том числе с использованием сервоприводов подач с частотным регулированием, либо электродвигателей и приводов постоянного тока, индуктивных либо фотоэлектрических датчиков обратной связи и т.п.

Также предприятием разработана, и с 2006 года выполняется серийно глубокая модернизация станка по скоростному варианту - проекту ОЦ1И22S, затрагивающему основные технические характеристики станка.

Примененные методы и средства модернизации:

- Шпиндельный узел.

Современные подшипники качения (в частности, в данном станке использованы подшипники производства ф. NSK), благодаря применению специальных сталей и материалов, конструктивным особенностям, высокой точности изготовления, современным видам смазки позволяют значительно повысить допускаемую частоту вращения без изменения применяемого размерного ряда подшипников. При этом нам пришлось внести определенные изменения в конструкцию шпиндельного узла, а также выполнить специальные рекомендации фирмы-изготовителя в части технологии сборки подшипников.

Полученные результаты позволяют сделать вывод, что использование при модернизации различных станков современных высокоточных подшипников качения в сочетании с соответствующими двигателями и приводами главного движения, как правило, обеспечивает возможность повышения частоты вращения шпинделя без значительного изменения конструкции шпиндельного узла.

- Привод главного движения.

В станке проекта ОЦ1И22S применен частотнорегулируемый привод главного движения Lenze с двигателем Lenze MDFQA 132-32 (17 кВт). Данное сочетание позволило обеспечить бесступенчатое регулирование частоты вращения шпинделя в пределах 20…5000 об/мин (без использования редуктора), при этом обеспечен высокий крутящий момент на шпинделе, что гарантирует высокую производительность резания. Так, значение максимального (на скоростях до 730 об/мин) крутящего момента равно 225 Нм и, начиная со скорости 375 об/мин превышает характеристику базового станка. Для примера, электрошпиндель с максимальной частотой 12000 об/мин, изготавливаемый в г. Стерлитамак, при мощности 30 кВт имеет максимальный момент 120 Нм.

- Редуктор главного движения: в данных станках исключен, привод шпинделя осуществляется через поликлиноременную передачу непосредственно от двигателя. Натяжение ремней производится смещением двигателя.

- Механизм зажима инструмента доработан с целью уменьшения его дисбаланса конструктивными методами, использованы качественные тарельчатые пружины зарубежного производства.

- Инструментальное обеспечение станка.

Несмотря на то, что станок изначально рассчитан на использование нестандартных инструментальных оправок, с целью исключения дополнительных затрат предприятий-потребителей система вспомогательного инструмента станка сохранена. Тем не менее, при эксплуатации станка с высокими скоростями вращения шпинделя, следует обратить особое внимание на состояние оправок, их балансировку, качество закрепления режущего инструмента в оправке. Собственно режущий инструмент должен быть также отбалансирован, его качество и материал должны соответствовать используемым скоростям резания.

- Смена инструмента.

Относительно длительный цикл смены инструментов станка ОЦ1И22 удалось частично сократить за счет сокращения времени выхода в точку смены инструмента при использовании повышенных скоростей холостых ходов. Измерение вылета инструмента датчиком «0Z» теперь производится только по отдельной команде управляющей программы и рекомендуется только для особо точных операций либо с определенной периодичностью, достаточной для контроля целостности либо предельного износа инструмента. Кроме того, в станке используется, с целью увеличения скорости поворота руки смены инструмента, сдвоенное водило мальтийского креста (решение уже использовалось в станках ОЦ1И22 последних лет выпуска).

- Приводы подач и максимальные скорости перемещений по координатам.

В отличие от базового варианта станка, ограничивавшего максимальную скорость перемещений значением 4,8 м/мин, мы достигли скоростей 10 м/мин, для чего:

- используются комплектные сервоприводы подач производства Schneider Electric;

- изменено передаточное отношение редукторов станка;

- с целью повышения безопасности, введено ограничение скоростей при подходе к аварийным конечным выключателям.

- Пневмооборудование.

С целью повышения надежности в станке использовано пневмооборудование производства ф. Festo.

- Ограждение, подача СОЖ, сбор стружки.

В связи с повышением частоты вращения шпинделя, возникает проблема обеспечения безопасности станка – защиты оператора от разлетающейся стружки и СОЖ, а также случайных осколков. С этой целью разработано и изготовлено ограждение рабочей зоны станка, а также изменена конструкция узла подачи СОЖ - 2 сопла, настраиваемые на разные инструменты; подача СОЖ к тому или иному соплу переключается по программе.

Следует заметить, что в принципе проектирование современных станков начинается с проработки компоновки рабочей зоны станка, включая проработку ограждения, системы сбора стружки, подачи и сбора СОЖ. Таким образом, создание эффективного ограждения в процессе модернизации станка, при отсутствии возможности изменения базовых деталей и компоновки станка, является весьма сложной, а часто и невыполнимой задачей. Что касается станка ОЦ1И22, то в нем ограничивается возможность защиты задней части станка в связи с отсутствием пространства между салазками в заднем положении и стойкой станка, недостаточна высота ограждения, ограниченная конструктивно датчиком «0Z», отсутствует возможность подачи СОЖ в большем объеме в связи с опасностью утечек.

- Кроме описанного выше, в составе работ по модернизации станка произведены и традиционные работы:

- капитальный ремонт станка с восстановлением параметров точности до уровня требований технических условий на станок, включающий перешлифовку направляющих (в случае отсутствия цементированного слоя – замену), перешлифовка шпинделя, замена ШВП, замена роликовых опор качения, подшипников, датчиков обратной связи, сломанных или изношенных специальных деталей станка;

- доработка узлов и механизмов станка в соответствии с изменениями, внесенными в конструкцию станков последних лет выпуска, в т.ч. пневмооборудования, системы смазки, редукторов, противовеса и др.;

- замена УЧПУ с установкой устройства ЧПУ серии «Маяк-600» и размещением пульта управления станком на поворотном кронштейне, закрепленном к станине станка;

- замена корпуса электрошкафа и электроавтоматики, кабельной разводки;

- отладка станка, сдача ОТК, покраска.

Сохраняются и традиционные варианты выполнения работ по ремонту и модернизации станков. Сегодня ООО «Ижпрэст» является единственным предприятием, освоившим технологию комплексного серийного ремонта и модернизации станков серии ОЦ1И, обладает необходимым оборудованием, оснасткой, документацией, специалистами.

С целью максимального сокращения сроков вывода нашими заказчиками станков из эксплуатации нами предлагается использование оборотного фонда станков, которые проходят капитальный ремонт и модернизацию по выбранному варианту, с последующим обменом. Возможна поставка модернизированных станков, в том числе с комплектом оснастки.

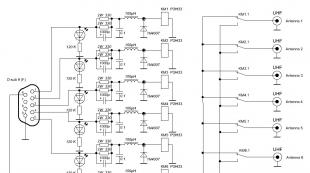

| Линейка станков мод. ОЦ1И22 |

Оцилиндровочный станок ОЦ-550 предназначен для первичной обработки древесины и выполняет следующие операции:

- черновую обработку бревна (окаривание бревна);

- чистовую обработку бревна (оцилиндровку);

- выборку продольного монтажного паза;

- выборку венцовых чаш;

- прямое фрезерование (простругивание) внутренней поверхности, которым завершается оцилиндровка бревна (не обязательная операция);

- фрезерование продольных компенсационных пазов различной конфигурации (заказывается дополнительно);

- сверление крепежных отверстий (заказывается дополнительно).

Все выше перечисленные операции, в том числе оцилиндровка бревна - производятся за одну установку бревна, одним комплектом инструмента.

Конструкция

Конструктивно оцилиндровочный станок ОЦ-550, с помощью которого осуществляется качественная оцилиндровка бревна, состоит из трех комплектов сборочных единиц:

- Станина (Рельсовый путь).

- Оснастка станины (рельсового пути).

- Подвижный портал с исполнительным механизмом.

Рельсовый путь (станина) станка штатной комплектации состоит из трех секций по 3,0 м длиной, обеспечивающих в базовом варианте поставки обработку бревен (оцилиндровку бревна) до 7,5 м. Рельсовый путь и длина обрабатываемого бревна, может удлиняться за счет его дооснащения дополнительными секциями. Конструкция рельсового пути предусматривает его регулировку, как по плоскости, так и по ширине расположения направляющих, а также обеспечивает возможность размещения установки на склонах с углом наклона до 15°. Места стыковки навесного оборудования обеспечивают соосность передних и задних бабок системы крепления бревна и их взаимную соосность с точность до 10`-30`, вследствие чего оцилиндровка бревна производится качественно.

Для обеспечения всех возможных операций обработки бревна (в том числе оцилиндровка бревна), рельсовый путь дополнительно оснащен следующими агрегатами:

- Загрузчиком бревна с земли;

- Двумя устройствами выбора конусности с фиксацией бревна по осям передней и задней бабок.

- Гидростанцией привода бревна с гидрораспределителем управления.

- Передней и задней бабками, обеспечивающими соосность.

Подвижный портал с исполнительным механизмом состоит из каретки, на которой расположен механизм вертикального и горизонтального автоматического перемещения инструмента, механизма автоподачи и системы электронного или ручного управления. Система управления/контроля позволяет плавно позиционировать координаты положения инструмента и обрабатываемой заготовки с точностью до 0,5 мм.

Аспирационная система с функцией уборки пола, заказывается дополнительно и предусматривает 95% отсос, образующейся в процессе оцилиндровки бревна стружки, и межсменную уборку рабочего места от ее остатков.

Стандартная комплектация

- Рельсовый путь (станина) общей длиной 9 м.

- Передвижной портал с приводами.

- Передняя бабка, зажимный винт.

- Универсальная пазово-чашечная фреза (для выполнения ВСЕХ операций).

Дополнительная комплектация

- Подъемники бревна в центра ручные.

- Гидрозагрузчик бревна на станину.

- Гидропривод (гидростанция) с распределителем и комплектом РВД.

- Подъемники бревна в центра гидравлические.

- Автоподача станка плавнорегулируемая электромеханическая.

- Приспособление для выполнения продольных компенсационных пазов.

- Приспособление для выполнения крепежных отверстий (бур).

Механическая часть станка изготовлена с необходимым запасом прочности.

Нагрузка на двигатели, используемые в станке, не превышает границ допустимых значений. Кроме того, используемые в конструкции преобразователи частоты, обеспечивают режимы плавного пуска и экономичной работы всех электродвигателей.

Мелкие комплектующие (ремни, цепи, подшипники, метизы и т.п.), заимствованы из автомобильной техники и могут быть легко и недорого приобретены в любом магазине автозапчастей. Это особенно важно при поставках оборудования в удаленные регионы.

Страна изготовления: Россия

Оцилиндровочный станок - это деревообрабатывающий станок, предназначенный для получения оцилиндрованного бревна из круглого леса и используемый для производства срубов. Благодаря тому, что современные станки весьма многофункциональны и снабжены большим ассортиментом различных приспособлений и инструментов, можно обеспечить выполнение всех производственных операций для изготовления сруба только с помощью одного оцилидровочного станка. Функционал оцилиндровочного станока делает его своего рода мини-завод по производству деревянных домов.

Назначение оцилиндровочного станка "Мастер ОЦ-550"

Оцилиндровочный станок «Мастер» предназначен для первичной обработки древесины и выполняет следующие операции:

- черновую обработку бревна (окаривание бревна);

- чистовую обработку бревна (оцилиндровку);

- выборку продольного монтажного паза;

- выборку венцовых чаш;

- прямое фрезерование (простругивание) внутренней поверхности, которым завершается оцилиндровка бревна (не обязательная операция);

- фрезерование продольных компенсационных пазов различной конфигурации (заказывается дополнительно);

- сверление крепежных отверстий (заказывается дополнительно).

Все выше перечисленные операции, в том числе оцилиндровка бревна - производятся за одну установку бревна, одним комплектом инструмента.

Технические характеристики оцилиндровочного станка «МАСТЕР ОЦ-550»

|

№ п/п |

Параметр |

Значение |

|

Максимальный диаметр заготовки, мм |

||

|

Длина обрабатываемой заготовки, м |

||

|

Диаметр оцилиндрованных бревен |

||

|

Максимальная толщина слоя, срезаемого за один проход |

||

|

Частота вращения фрезы, об/мин |

||

|

Частота вращения заготовки плавнорегулируемая, об/мин. |

||

|

Мощность главного двигателя, кВт |

||

|

Общая масса станка, кг |

||

|

Мощность электродвигателя автоподачи портала станка, кВт |

||

|

Штатные габариты станка, м |

||

|

Количество обслуживающего персонала, чел. |

||

|

Отклонение продольного профиля оцилиндрованного бревна, мм |

не более 1 |

Конструкция станка "Мастер ОЦ-550

Конструктивно оцилиндровочный станок «Мастер ОЦ-550», с помощью которого осуществляется качественная оцилиндровка бревна, состоит из трех комплектов сборочных единиц:

- Станина (Рельсовый путь).

- Оснастка станины (рельсового пути).

- Подвижный портал с исполнительным механизмом.

Рельсовый путь (станина) станка штатной комплектации состоит из трех секций по 3,0 м длиной, обеспечивающих в базовом варианте поставки обработку бревен (оцилиндровку бревна) до 7,5 м. Рельсовый путь и длина обрабатываемого бревна, может удлиняться за счет его дооснащения дополнительными секциями. Конструкция рельсового пути предусматривает его регулировку, как по плоскости, так и по ширине расположения направляющих, а также обеспечивает возможность размещения установки на склонах с углом наклона до 15°. Места стыковки навесного оборудования обеспечивают соосность передних и задних бабок системы крепления бревна и их взаимную соосность с точность до 10`-30`, вследствие чего оцилиндровка бревна производится качественно.

Станина (Рельсовый путь). Навеска и оснастка рельсового пути Для обеспечения всех возможных операций обработки бревна (в том числе оцилиндровка бревна), рельсовый путь дополнительно оснащен следующими агрегатами:

- Загрузчиком бревна с земли;

- Двумя устройствами выбора конусности с фиксацией бревна по осям передней и задней бабок.

- Гидростанцией привода бревна с гидрораспределителем управления.

- Передней и задней бабками, обеспечивающими соосность.

Подвижный портал с исполнительным механизмом состоит из каретки, на которой расположен механизм вертикального и горизонтального автоматического перемещения инструмента, механизма автоподачи и системы электронного или ручного управления, рис. 9. Система управления/контроля позволяет плавно позиционировать координаты положения инструмента и обрабатываемой заготовки с точностью до 0,5 мм.

Аспирационная система с функцией уборки пола, заказывается дополнительно и предусматривает 95% отсос, образующейся в процессе оцилиндровки бревна стружки, и межсменную уборку рабочего места от ее остатков.

Механизм автоподачи обеспечивает автоматическое (в зависимости от нагрузки на главный двигатель) или ручное плавное регулирование скорости подачи портала станка от 1 до 30 м/мин. Грамотно исполненная автоматическая подача станка очень важна для оцилилиндровочных станков. Автоподача - это не только облегчение работы оператора, но и значительное повышение скорости и качества работы, а в конечном итоге производительности оцилиндровочного станка. Это объясняется тем, что наличие автоподачи гарантирует плавность хода и отсутствие рывков при изменении скорости обработки, что напрямую влияет на качество обработки бревна.

Порядок работы станка

В качестве основных этапов работ станка можно выделить следующие:

- Подача бревна на загрузочное устройство;

- Выставление бревна по оси передней и задней бабок;

- Зажим бревна;

- Окончательная обработка: Черновая обработка - Окорка бревна Чистовая обработка - Оцилиндровка бревна Выборка продольного монтажного паза (лунный паз) Выборка венцовых чаш.

Комплектация оцилиндровочного станка

Штатная комплектация оцилиндровочного станка "Мастер ОЦ-550":

- Рельсовый путь (станина) общей длиной 9 м.

- Передвижной портал с приводами.

- Передняя бабка, зажимный винт.

- Универсальная пазово-чашечная фреза (для выполнения ВСЕХ операций).

Дополнительная комплектация оцилиндровочного станка "Мастер ОЦ-550":

- Подъемники бревна в центра ручные.

- Гидрозагрузчик бревна на станину.

- Гидропривод (гидростанция) с распределителем и комплектом РВД.

- Подъемники бревна в центра гидравлические.

- Автоподача станка плавнорегулируемая электромеханическая.

- Приспособление для выполнения продольных компенсационных пазов.

- Приспособление для выполнения крепежных отверстий (бур).

Механическая часть станка изготовлена с необходимым запасом прочности. Нагрузка на двигатели, используемые в станке, не превышает границ допустимых значений. Кроме того, используемые в конструкции преобразователи частоты, обеспечивают режимы плавного пуска и экономичной работы всех электродвигателей.

Мелкие комплектующие (ремни, цепи, подшипники, метизы и т.п.), заимствованы из автомобильной техники и могут быть легко и недорого приобретены в любом магазине автозапчастей. Это особенно важно при поставках оборудования в удаленные регионы.

Видео:Оцилиндровочный станок ОЦ-550