Нетканая ткань что. Виды, состав, свойства, плотность нетканых материалов

Неткаными материалами называют изделия малой толщины, сравнительно большой ширины и неопределенно большой длины, изготовленные из одного или нескольких слоев текстильных материалов (волокнистой ватки, нитей, ватки и ткани малой плотности и др.) и скрепленных различными способами. Так, если из тонкой ватки, полученной на чесальных машинах или аппаратах, сформировать холст из двух или более слоев и скрепить волокна между собой (например, склеить), получится нетканый материал.

Нетканые материалы состоят из двух элементов, один из которых выполняет роль базового, а второй - связующего. Базовый элемент, несущий основную нагрузку при эксплуатации, является основой нетканого материала. В качестве базовою материала используют волокнистый холст, систему нитей, полимерную пленку, имеющую волокнистую структуру, ткани или сочетания этих материалов. Связующий элемент служит для связывания (скрепления) базового элемента для придания последнему определенных свойств. В качестве связующих могут быть использованы нити, волокна из базового волокнистого холста, полимерные вещества (полиэтилен, каучуки), химические волокна с низкой температурой плавления.

В производстве нетканых материалов используются механическая, химическая технологии и их сочетания. Эти виды технологий соответствуют различным способам скрепления слоев текстильных материалов. Для получения нетканых материалов создано различное технологическое оборудование.

Технология производства нетканых материалов включает следующие операции: подготовка волокон, холстообразование, скрепление волокон путем создания связей между элементами материала и отделка материала для придания определенных свойств (цвета, пушистости и т. д.).

Получение нетканых материалов

Волокнистая основа нетканых материалов изготавливается из волокон различных видов - натуральных и химических. Особенностью производства нетканых материалов является использование сырья низкого качества, обратов производства, восстановленной и заводской шерсти, коротких волокон (до 3 мм) из отходов производства.

Сырье при производстве нетканых материалов перерабатывается в готовый материал при небольшом числе переходов, поэтому сырье должно подготавливаться очень тщательно.

Задача подготовки волокнистого сырья - получение однородной смеси волокон, предназначенной для формирования нетканого материала. В ходе подготовки "волокна разрыхляют и очищают от растительных и минеральных примесей, подбирают компоненты и образуют из них однородную смесь необходимого качества, подготавливают волокнистое сырье к холстообразованию и дальнейшей переработке. Методы подготовки сырья для нетканых материалов не отличаются от тех, которые используют в обычном текстильном производстве.

Для получения нетканых материалов необходимо подготовить волокнистые холсты, в которых волокна удерживаются силами сцепления. Существует четыре способа формирования холстов: механический, аэродинамический, электростатический и гидравлический.

Сущность механического способа холстообразования состоит в формировании холста из нескольких слоев ватки с чесальных машин и аппаратов. В зависимости от требуемых свойств нетканого материала слои ватки можно расположить по-разному: с одинаковой во всех слоях ориентацией волокон, с перекрещивающимся их расположением, комбинацией слоев с ориентированным и перекрещивающимся расположением волокон.

Для получения холстов используют шляпочные, наличные чесальные машины или двухпрочесные чесальные аппараты. Ватка с этих машин укладывается в холст с помощью специальных транспортеров - механических преобразователей прочеса. В большинстве случаев они состоят из систем решеток, совершающих качательное движение поперек транспортера или возвратно-поступательное движение. Свойства нетканого материала зависят от толщины и веса холста, а последние - от толщины и числа сложений слоев ватки.

При аэродинамическом способе применяются пневматические установки. Сырье, сначала разрыхляется с помощью расчесывающих устройств, а затем из волокон, движущихся в воздушном потоке, формируется холст. Аэродинамическое образование холста можно осуществить на обычных чесальных машинах, оборудованных дополнительными устройствами (приставками) для аэродинамического формирования холста.

Волокна с чесальной машины, увлекаемые воздушными потоками, направляются на поверхность сетчатого барабана приставки, который медленно вращается. На поверхности сетчатого барабана образуется слой волокон, так как внутри барабана воздух отсасывается специальными вентиляторами- Образованный на поверхности барабана холст передается на последующий технологический переход.

Электростатическое холстообразование основано на свойстве волокон приобретать заряды статического электричества. Это позволяет управлять расположением волокон на специальном транспортере. В результате получаются материалы с хорошими диэлектрическими свойствами.

Устройство для электростатического образования холста работает следующим образом. Короткие волокна из питателя поступают на транспортер, с которого сбрасываются на поверхность вращающегося барабана. По выходе с транспортера они проходят около проводника, находящегося под током напряжением 15000 В, что обеспечивает снятие с волокон зарядов любой величины. Далее волокна подают на участок, в котором расположен электрод, связанный с источником высокого напряжения. На этом участке они приобретают отрицательный заряд.

Попадая на вращающийся заземленный барабан, волокна прилипают к его поверхности. Затем волокна переносятся по направлению к транспорту, под которым вращается барабан с шаблоном, заряженным положительно, и результате чего волокна прилипают к транспортеру и образуют холст. Те волокна, которые не переходят на транспортер, снимаются с барабана роликом, имеющим положительный заряд, и направляются на дополнительный транспортер, который возвращает их для повторной переработки с вновь поступающими волокнами.

При гидравлическом способе холст формируют из суспензии, содержащей волокна в количестве 2-8%. Суспензия направляется на сетку-транспортер машины, при этом влага частично свободно стекает, а частично удаляется специальными устройствами. Холст затем подвергают термообработке, в процессе которой связующее склеивает волокна.

Из многих способов получения нетканых материалов чаще всего практикуют вязально-прошивной, игольнонабивной, клеевой.

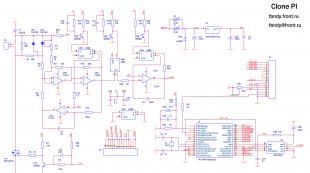

При вязально-прошивном способе холст 5 подается в вязально-прошивную машину, с помощью транспортера 6 (систему игл 3) где прошивается (или провязывается) пряжей или комплексными нитями 2 (рис. 41). Число прошивных нитей в бобинах или навоях 1 равно числу рядов прошивки холста по ширине полотна 4.

Если нетканые материалы изготавливаются с использованием сетки из продольно и пи перечне уложенных нитей, скрепление последних друг с другом производится путем провязывания нитями третьей системы (с навоев).

Нетканые материалы, полученные этим способом, близки по внешнему виду и свойствам к тканям. Они идут для изготовления костюмов, платьев, одеял, полотенечно-салфеточных и других изделий.

При игольно набивном способе (рис. 42) волокнистый холст 2, подаваемый транспортером I, либо накладывается на ткань 3 малой плотности (каркас) и набивается в нее иглами 4, которые закреплены на игольнице 5, совершающей возвратно-поступательные движения вверх и вниз, либо пробивается иглами без применения подкладочной ткани. Благодаря существующим на иглах 4 выступам-заусеницам волокна потно внедряются в ткань, поддерживаемую проволочной или деревянной решеткой или в холст, а. полученный нетканый материал наматывается на валик 6.

Нетканые материалы, изготовленные игольно-набивным способом мягки на ощупь и хорошо драпируются» Масса 1 м 2 колеблется от 50 до 70 г. Свойства этих полотен колеблются в значительных пределах, что позволяет получить широкий ассортимент изделий. На свойства оказывают влияние вид применяемого волокна, число проколов на единицу площади полотна, расположение, волокон в холсте и свойства каркаса (если он имеется).

При клеевом получении нетканых материалов возможны два варианта - склеивание сухим и мокрым способами. При склеивании сухим способом используют сухие связующие: термопластичные штапельные волокна и нити (ацетатные, поливинилхлоридные, полиамидные), порошки, пленки (полихлорвиниловые) и т. д. Они имеют более низкую температуру плавления, чем волокна базового элемента.

При мокром способе склеивания холстов применяют жидкие связующие в виде дисперсий полимеров. В качестве жидких связующих широко распространены водные змульсии (поливинилового спирта, ксантогената целлюлозы и др.), реже - эмульсии на органических растворителях (поливинилхлорида в метиле и хлориде, бутадиенакри-лонитрильного латекса и др.). Скрепление волокон холста жидкими связующими может происходить при сплошном пропитывании или нанесением связующего на отдельные участки холста (например, разбрызгиванием с последующей сушкой). Как при сухом, так и при мокром способе холст пропускают через нагретые валы или прогревают инфракрасными лучами. В результате затвердения связующие вещества между волокнами образуются связи.

На рис. 43 приведена схема машины для получения клееного нетканого материала путем запрессования в холст 1 двух систем нитей 2, пропитываемых в корытах 3 жидким связующим. Затем холст проходит между цилиндрами 4 через направляющие валики 5 к рулонному валику 6. Если полученный материал разрезать поперек, видно, что холст как бы укреплен с двух сторон нитями. Клеевые нетканые материалы широко применяются в качестве бортовки, обивочных, декоративных, фильтровальных, изоляционных и подкладочных материалов.

Полученные нетканые материалы в зависимости от назначения выпускают в суровом виде или подвергают соответствующей отделке: валке, крашению, сушке, ворсовке, стрижке и др.

Автоматизированные технологии

В настоящее время под роботом понимают автоматический манипулятор с программным управлением.

К биотехническим роботам относятся дистанционно управляемые копирующие роботы; экзоскелетоны; роботы, управляемые человеком с пульта управления; полуавтоматические роботы.

Дистанционно управляемые копирующие роботы снабжены задающим органом(например, манипулятором, полностью идентичным исполнительному), средствами передачи сигналов прямой и обратной связи и средствами отображения информации для человека-оператора о среде, в которой функционирует робот

Роботы, управляемые человеком с пульта управления, снабжаются системой рукояток, клавиш или кнопок, связанных с исполнительными механизмами каналов управления по различным обобщенным координатам. На пульте управления устанавливают средства отображения информации о среде функционирования робота, поступающей к человеку по радиоканалу связи.

Полуавтоматический робот характерен сочетанием ручного и автомати- ческого управления. Он снабжен супервизорным управлением для вмешательства человека в процесс автономного функционирования робота путем сообщения ему дополнительной информации с помощью указания цели, последовательности действий и т. п.

Роботы с автономным или автоматическим управлением обычно подразделяют на производственные и научно-исследовательские роботы, которые после создания и наладки в принципе могут функционировать без участия человека.

Роботы первого поколения (программные роботы) имеют жесткую программу действий и характеризуются наличием элементарной обратной связи с окружающей средой, что вызывает определенные ограничения в их применении.

Роботы второго поколения (очувствленные роботы) обладают коор-динацией движений с восприятием. Они пригодны для малоквалифици-рованного труда при изготовлении изделий. Программа движений робота требует для своей реализации управляющей ЭВМ.

Неотъемлемая часть роботов второго поколения - алгоритмическое и программное обеспечение, предназначенное для обработки сенсорной информации и выработки управляющих воздействий.

Роботы третьего поколения относятся к роботам с искусственным интеллектом. Они создают условия для полной замены человека в области квалифицированного труда, обладают способностью к обучению и адаптации в процессе решения производственных задач. Эти роботы способны понимать язык и вести диалог с человеком, формировать в себе модель внешней среды с той или иной степенью детализации, распознавать и анализировать сложные ситуации, формировать понятия, планировать поведение, строить програм-мные движения исполнительной системы и осуществлять их надежную отработку.

Лазерные технологии

Важнейшим достижением явл-ся создание лазерных технологий. Лазер – источник мощного светового монохроматического излучения, которое хар-ся высокой направленностью и большой плотностью энергии, согласованностью колебаний электромагнитных волн. Это излучение формируется в оптич. квантовых генераторах.

Главный элемент лазера, в котором форм-ся излучение, - активная среда. Для ее образования используют: 1) воздействие света нелазерных источников; 2) электрич. разряд в газах; 3) химические реакции.

Активной средой м. б.: 1)твердый материал (стекло, пластмассы и др.) – твердотельные лазеры; 2) газ (неон-гелий) – газовые лазеры; 3) жидкость (с редкоземельными активаторами иои органич. красителями) – жидкостные лазеры; полупроводники (цинк. Сера и др.) – полупроводниковые лазеры.

Лазеры прим-ся в научных исследованиях (физика, химия), в технике (связб, локация, измерительная техника), в практич. медицине (хирургия и офтальмологии), термоядерном синтезе при исследовании внутренней структуры вещ-ва, термообработке, сварке и др.

В настоящее время разработаны технолог. процессы с использованием лазеров:

Лазерная поверхностная термообработка исп-ся для обработки инструментов, повышения эксплуатационных характеристик поверхностей. Она включает: а) лазерную закалку – высокотемпературный нагрев поверхности изделия и быстрое охлаждение; б) лазерный отжиг – исп-ся для получения более равновесной структуры, обладающей большей пластичностью и меньшей твердостью; в) лазерное легирование – создание на поверхности обрабатываемого материала покрытий с высокими эксплуатационными свойствами; остекловывание – создание на поверхности материалов, деталей аморфных слоев, обладающих высокой твердостью, коррозийной стойкостью.

Лазерная сварка – позволяет сварить толстые слои материала с высокой скоростью. При этом материал, прилегающий к зоне расплава, не подвергается действию высоких температур. Высокая произв-ть малая деформация, возможность подачи энергии в труднодоступные места.

Лазерная размерная обработка включает процессы собственно лазерной резки, лазерное сверление, лазерное фрезерование и т.д. она исп-ся для резания сталей, керамики, стекла, пластмасс и др. материалов. Процесс резания идет без образования стружки, а испаряющийся за счет высоких температур металл уносится сжатым воздухом. Сверление исп-ся для обработки крупногабаритных деталей сложной формы, для сверления отверстий в часовых механизмах, алмазных фильерах.

Измерительная лазерная технология испол-ся при проведении различных измерений и контроля размеров, контроля качества материалов, изделий. Эти технологии отличаются высокой скоростью, позволяют проводить измерения бесконтактно. Лазерные измерители позволяют обнаружить поверхностные дефекты размером до 1мкм, находить и количественно определять деформации различных деталей.

Ультразвуковые технологии

Ультразвуковая технология- сов-ть процессов обработки материалов ультразвуком.

Ультразвук- не слышимые человеческим ухом упругие волны, частоты которых превышают 20кГц.

Ультразвуковые технологии - это технологии, основанные на использовании упругих механических колебаний ультразвуковой частоты. Диапазон ультразвуковых частот простирается от 16 кГц и выше.

Физическая сущность всех процессов основана на явлениях и эффектах, возникающих при возбуждении и распространении в среде ультразвуковых механических колебаний.

При воздействии ультразвуковых колебаний на среду в ней возникают и распространяются переменные смещения - периодически чередующиеся сжатие и разрежение частиц этой среды.

В одних технологических процессах эти явления и эффекты имеют определяющий характер, в других - сопутствующий, повышающий эффективность других протекающих процессов.

Применение ультразвука часто позволяет решать задачи, которые другими методами не решаются, например, удаление сильных загрязнений (очистка) изделий сложной конфигурации с глухими отверстиями или микрокапиллярных структур, сварка разнородных и разнотолщинных металлов, пайка и лужение материалов с окисными плёнками и керамики, диспергирование и эмульгирование трудно смешиваемых составов, интенсификация процессов приготовления компаундов, красителей и многие другие.

Ассистент кафедры ИСиВМ КобцеваГ.П.

Нетканными материалами называют текстильные полотна, которые производятся из различных волокон без традиционных приемов ткачества или плетения.

По сфере применения различают:

- для пошива одежды;

- бытовые;

- технические;

- упаковочные;

- прокладочные;

- основа искусственной кожи;

- мебельные.

По способу скрепления нетканые материалы делают следующими методами:

- Химическое или адгезионное скрепление (клеевой способ).

- Механическое скрепление: иглопробивный, прошивные способы, гидроструйный способ (технология Спанлейс).

Холстопрошивное полотно

изготавливается путем тщательного прочеса заранее подготовленных волокон и пропуска его через специальный преобразователь, который располагает волокна перпендикулярно друг другу. Полученный холст прошивают на вязальной машине. Это: фланель, байка, сукно, драп, ватин.

Качественные показатели: износостойки, высокоэластичны, низкосминаемы, воздухопроницаемы, не подвержены усадке.

Нитепрошивные полотна

получаются путем переплетения системы двух нитей. Специальным образом. Они накладываются одна на другую и скрепляются тамбурным стежком. Это: полотно блузочное, платьевое, используется для пошива купальной одежды.

Такие ткани: формоустойчивы, имеют низкую теплопроводность, гигроскопичны, воздухопроницаемы, практически не осыпаются на срезах, хорошо растяжимы.

Тканепрошивные полотна

изготовляются за счет продевания текстильных петель на вязанной основе. Это махровые полотна по типу «джинтарс» и «тейка», искусственные меха.

Такие ткани отличаются высокой гигроскопичностью, гигиеничностью, прочностью.

Клееные полотна

изготовляются путем склеивания волокон жидкими клеевыми растворами, сухими пластичными веществами, за счет клеевых веществ, наносимых в структуру волокна. Примером таких полотен являются: бортовка, теплоизоляционные полотна, флизелин, прокламелин, изо, основа под искусственную кожу.

Такие полотна устойчивы к нагреванию, стирке и химчистке, обладают высокими показателями упругости и жесткости, воздухопроницаемости.

Иглопробивные полотна

изготавливается путем многочисленного пробивания полотна раскаленными иглами с зазубринами. Представители: ватин, синтепон, полотно прокладочное, полотно теплоизоляционное.

Отличаются высокой прочностью, теплоизоляцией, формоустойчивы.

Полотна, получаемые валяльным способом : фильц, войлок, одеальные ткани. Это прочные, теплоизоляционные ткани.

Аэроформирование : процесс состоит в смешивании волокон с воздухом, полученную вату в дальнейшем напыляют на специальную ленту. Такая технология используется для производства салфеток и детских подгузников.

Это текстильные изделия из волокон или нитей, соединённых между собой без применения методов ткачества. Крупное промышленное производство нетканых материалов появилось в 40-е гг. 20 в. Современные нетканые материалы - один из основных видов текстильной продукции во многих странах. Материалы, получаемые физико-химическими способами. Большинство нетканых материалов, так называемые клееные нетканые материалы, производят способами, при которых соединение волокон осуществляется с помощью связующих веществ (клеев). Наиболее распространены клеёные нетканые материалы, основой которых является так называемый волокнистый холст (слой текстильных волокон, масса 1 м2 которого составляет от 10 до 1000 г и более).

Кратко по определению БСЭ, "Нетканые материалы - текстильные изделия из волокон или нитей, соединённых между собой без применения методов ткачества".

Чаще всего холст формируют механическим способом (рис. 1) из нескольких слоев прочёса, поступающего со съёмного барабана чесальной машины. Холст получают аэродинамическим методом, при котором волокна снимаются с барабана чесальной машины потоком воздуха и для формирования холста переносятся на сетчатый барабан (конденсор) или на горизонтальную сетку с максимальной скоростью до 100 м/мин и более. Холст можно получать также из водной дисперсии волокон на сетке бумагоделательной машины. В зависимости от особенностей склеивания волокон различают несколько способов получения клеёных нетканых материалов. Самый распространённый способ основан на пропитке холста жидким связующим - синтетическим латексом. Холст погружают в ванну со связующим или распыляют связующее над поверхностью холста.

Иногда применяют пропитку, сходную с нанесением рисунка на поверхность ткани методом печати. Пропитанный материал высушивают и подвергают обработке в термокамерах, нагреваемых горячим воздухом или инфракрасными излучателями. Холст обычно формируют из хлопка, смеси вискозных и полиамидных волокон или из отходов текстильного производства, в том числе непрядомых. Получаемые этим способом нетканые материалы (скорость 50 м/мин и более) используют в качестве бортовочных и прокладочных материалов, для фильтров, как теплои звукоизоляционные материалы в автомобильной промышленности и др. При способе горячего прессования склеивание волокон осуществляется термопластами (полиамиды, полиэтилен, поливинилхлорид и др.) под давлением до 2 Мн/м2 (20 кгс/см2) при повышенных температурах, обычно на специальных каландрах.

Склеиванию предшествует термообработка слоя волокон, содержащего связующее, которое вводят в холст на стадии его формирования (в виде легкоплавких волокон, сетки, нитей и др.) или в уже сформированный холст (в виде порошка). При получении нетканых материалов с использованием бумагоделательных машин (скорость 100 м/мин и более) связующее (латексы, легкоплавкие волокна и др.) вводят в массу, поступающую на машину, или в уже отлитое полотно. Такие нетканые материалы дёшевы, широко используются в производстве изделий однократного применения (постельного белья для гостиниц, полотенец, скатертей, перевязочных материалов).

При фильерном способе синтетические волокна, образующиеся на выходе из фильер прядильной машины, проходят через каналы, в которых вытягиваются в воздушном потоке, а затем при укладке на движущемся транспортёре образуют полотно. Сформированный материал чаще всего закрепляют связующим; в некоторых случаях используют липкость самих волокон. При структурообразующем способе получение нетканых материалов возможно без использования волокон: полотно формируют в результате образования из растворов или аэрозолей полимеров конденсационных структур (в виде пористого, иногда волокнистого осадка, который может содержать наполнители, затем вымываемые) или отверждением пены и др. Такие нетканые материалы «дышат» подобно ткани. Их можно использовать вместо ткани или бумаги в технике (для фильтров и др.) и для бытовых целей. Материалы, получаемые механическими способами. При изготовлении холстопрошивных нетканых материалов (технология «маливатт» - ГДР, «арахне» - Чехословакия и др.) в движущемся через вязально-прошивную машину холсте волокна закрепляются в результате прошивания их нитями, которые укладываются и соединяются так же, как при основовязании на трикотажной машине.

Такие нетканые материалы используются в качестве теплоизоляционных (взамен тканого ватина и др.) или упаковочных материалов, как основа в производстве кожи искусственной и др. Производительность одного агрегата 3-8 м/мин и более. Нитепрошивные нетканые материалы (материалы «малимо» - ГДР) получают прошиванием одной или нескольких систем нитей. Эти нетканые материалы используют для декоративных целей, для пляжной и верхней одежды, полотенец и др. Особый интерес представляют нитепрошивные нетканые материалы с ворсовыми провисающими петлями (полупетлями), которые успешно конкурируют с ткаными махровыми материалами (типа «фротте»). Полотнопрошивные нетканые материалы изготавливают прошиванием текстильного полотна ворсовой пряжей (материал «малиполь» - ГДР), применение которой способствует улучшению структуры и свойств полотна. Для этой цели используют ткань, материал «малимо» и др. Нетканые материалы для пальто и юбок прошивают шерстяной пряжей, основу для тафтинг-ковров (шириной 550 см) - ковровой пряжей с помощью игл, протаскивающих её через ткань. При обратном движении иглы пряжа захватывается держателем, в результате чего образуются петли.

Для закрепления петель на изнанку ковра наносят связующее. Производительность машины 5 м2/мин и более. С помощью вязально-прошивных машин изготавливают нетканые материалы без применения нитей (материалы «вольтекс» - ГДР, «арабева» - Чехословакия и др.). Такие нетканые материалы могут состоять, например, из ткани и холста, полученного из длинных волокон. После протаскивания волокон из холста сквозь тканый каркас на изнаночной стороне нетканых материалов образуются прочные петли, а на лицевой стороне - пушистый и высокий ворс. Такие нетканые материалы применяют в качестве утепляющей прокладки в спортивной одежде и демисезонных пальто, для изготовления головных уборов, тёплой обуви и др. Наиболее перспективны иглопробивные нетканые материалы, изготавливаемые путём перепутывания волокон в холсте и прошивании его иглами с зазубринами. Прокалывание материала происходит при движении доски с иглами вниз (до упора). При её движении вверх материал продвигается вперёд (производительность машин 5 м/мин).

Такие нетканые материалы используют в качестве ковров, которые успешно конкурируют не только с ткаными, но и с тафтинг-коврами, т. к. для изготовления не требуют пряжи. Иглопробивные нетканые материалы применяют также в качестве одеял, сукон для бумагоделательных машин, фильтров и др. К числу нетканых материалов относят и валяльно-войлочные текстильные материалы (см. Валяние), при изготовлении которых используется способность волокон шерсти к свойлачиванию (при механической или тепловлажностной обработке). В состав таких нетканых материалов иногда вводят каркас из ткани. Технология их получения имеет многовековую историю (таким образом получают, например, валенки). Лит.: Технология производства нетканых материалов. М., 1967; Тихомиров В.Б. Химическая технология производства нетканых материалов. М., 1971; Перепелкина М.Д., Щербакова М.Н., Золотницкая К.Н. Механическая технология производства нетканых материалов. М., 1973.

Процесс развития отрасли нетканых материалов в России можно разбить на четыре этапа:

Первый этап - становление отрасли (60–70-е гг.).

Второй этап - ее расцвет - (80-е гг.).

Третий этап - резкий спад производства (90-е гг.).

Четвертый этап - подъем производства и перспективы развития нетканых материалов в настоящее время.

Источник: Большая советская энциклопедия

и другие источники

Современное состояние

Нетканые материалы производятся из синтетических волокон полипропилена. Наиболее широко нетканые материалы (или нетканка) применяются в России в качестве основы для различных строительных покрытий из полимеров (линолеум, обои, мягкая кровля). Постоянно растет и выпуск так называемого агротекстиля (или агрополотна, ведущие торговые марки - Агротекс, Спанбонд, Plantex), используемого в сельском хозяйстве в качестве перспективного укрывного материала. Кстати, ТД «ПолибитЪ» поставляет также тепличную и парниковую плёнку и предметы садово-огородного дизайна.

В зависимости от дальнейшего применения нетканого материала используют различные виды скрепления волокон, наиболее распространенные из которых: термоскрепление волокон гравированным каландром, иглопробивной способ и комбинация иглопробивного способа и химического скрепления.

Еще одна сфера использования нетканых материалов, благодаря их высочайшим теплои звукоизоляционным характеристикам, - в качестве прокладочного материала в производстве обуви, одежды, изделий медицинского назначения. Основные эксплуатационные свойства нетканых материалов - их легкость и прочность, которые прекрасно дополняются невысокой ценой, удобством использования, морозои огнестойкостью. У нетканых материалов - очень широкий диапазон температур использования - от -60 до +100 °C.

Производство нетканых материалов (НМ) становится самым перспективным направлением в текстильной индустрии. Объем производства и потребления нетканых материалов растет быстрее, чем тканей и трикотажа. Эта связано с тем, что выработка нетканых материалов является самым коротким и дешевым способом получения большого ассортимента текстильных полотен.

Спанбонд (Spanbond) - это очень легкий, экологически чистый, долговечный термоскрепленный нетканый материал плотностью от 60 до 550 гр./м.кв. из тончайших полипропиленовых нитей (100% полипропилен). Спанбонд применяется в качестве замены более дорогостоящих материалов. Основные свойства материала - дешевизна, высокая прочность в продольном и поперечном направлениях, легкость кроя, долговечность, экологичность, термоустойчивость, изотропность (однородность) и воздухопроницаемость. Он может быть ламинированным. Рекомендуется к применению как утеплитель во влажной среде. Этот нетканый материал (по технологии изготовления) можно встретить под разными торговыми марками в зависимости от производителя и страны происхождения. В СССР процесс производства нетканых материалов по методу спанбонд получил название холодного формования. Фильерный способ производства, в дальнейшем «спанбонд-процесс», объединяет в одну линию процесс получения волокон, холстообразование, а так же получение готового полотна, скреплением волокон.

Геосинтетики

Геосинтетические материалы (геосинтетики ) – это любые полимерные материалы, предназначенные для изменения естественных свойств грунтов.

Это изменение обычно касается либо фильтрационных свойств почвы (как правило, производится понижение коэффициента фильтрации слишком рыхлого грунта), либо ее прочностных характеристик (например, с помощью армирования георешетками повышается прочность слабых грунтов).

Родоначальником геосинтетических материалов можно считать геотекстиль (дорнит). Остальные геосинтетические материалы часто рассматриваются как сопутствующие геотекстилю (дорниту). Наиболее распространены три основных группы материалов: геотекстиль, геомебрана и георешетка / геосетка. Однако функциональная заданность у этих материалов не слишком четко выражена. Один и тот же набор материалов может использоваться в самых различных случаях, и каждый в отдельности может выполнять разные функции.

Синтетические волокна (нити) формируют из полимеров, не существующих в природе, а полученных путем синтеза из природных низкомолекулярных соединений. К числу наиболее распространенных и известных видов относятся следующие волокна: полиуретановые, полиамидные, полиэфирные, полиакрилонитрильные, полиолефиновые, поливинилхлоридные, поливинилспиртовые.

Предприятия:

1. «Номатекс», г. Новая Майна 1. Спанбонд (кровля).

2. ПЭ-волокно 1. Приобретение оборудования для производства Спанбонда (основы для кровли). Мощность - 25 тыс. м2 в год.

2. Приобретение оборудования для производства ПЭ-волокна из первичного и вторичного гранулята. 1. 2004–2005 гг.

2. 2006 г.

2. «Полиэф», г. Благовещенск 1. ПЭТФ.

2. Полиэфирные волокна 1. Организация производства полиэтилентерефталата (ПЭТФ). Оборудование: установка SSP (твердофазной полимеризации) компании UOP Sinko (США). Мощность - 120 тыс. т в год. Общая стоимость проекта - €9 млн.

2. Организация производства полиэфирных волокон. Мощность - 60,6 тыс. т в год. 1. 2004– 2005 гг.

2. Срок окончания зависит от поступления инвестиций

3. «Регент», г. Москва Спанбонд (гигиена, медицина) Строительство завода в г. Подольск и приобретение оборудования для производства Спанбонда. Оборудование компании REIFENHAUSER GmbH & Co. KG Maschinenfabrik. Общая сумма инвестиций - около Ђ30 млн. Мощность - 10 тыс. т полотна в год. Сырье - 100% ПП. Февраль 2004 г. –начало 2006 г.

4. «Си-Айрлайд», г. Челябинск 1. Айрлайд (гигиена, медицина, протирка, фильтрация).

2. Бикомпонентное волокно 1. Приобретение оборудования для производства полотен по «воздушной» технологии Айрлайд. Оборудование компании Dan-Web. Сырье - бикомпонент (ПП + полиэтилен), суперабсорбент и целлюлоза.

2. Организация производства бикомпонентного волокна. 1.Завершен в сентябре 2004 г.

2. 2005–2006 гг.

5. Комитекс, г. Сыктывкар 1. ПЭ-волокно.

2. Геотекстиль, основа под ПВХ-покрытие 1. Организация производства ПЭ-волокна из первичного и вторичного волокна. Мощность - 20 тыс. т в год.

2. Приобретение оборудования для производства иглопробивных НМ. Сырье - полиэфир, полипропилен. 1. 2005–2006 гг.

2. 2005–2006 гг.

6. «Фройденберг-Политекс», г. Нижний Новгород Основа для кровли Организация производства основы для кровельных материалов. Мощность - 8 тыс. т полотна в год. Инвестиции - €10–15 млн. Запуск - 1-е полугодие 2006 г.

7. «УралПластик», г. Екатеринбург Агротекстиль, упаковка, мебель Организация производства нетканых материалов Спанбонд поверхностной плотностью до 150 г/м2. Мощность - до 3,5 тыс. т в год. 2005–2006 гг.

Примеры волокон фильерного способа производства и способы их получения описаны в патентах США:

4340563 Аппель (Appel) 3692618 Доршнер (Dorschner) 3802817 Матсуки (Matsuki); 3338992 и 3341394 Кинни (Kinney) 3502763 Хартман (Hartman) 3542615 Добо (Dobo) 5382400 Пайк (Pike) и др.

Нетканые материалы - Это текстильные изделия из волокон или нитей, соединённых между собой без применения методов ткачества. Крупное промышленное производство нетканых материалов появилось в 40-е гг. 20 в. Современные нетканые материалы - один из основных видов текстильной продукции во многих странах. Материалы, получаемые физико-химическими способами. Большинство нетканых материалов, так называемые клееные нетканые материалы, производят способами, при которых соединение волокон осуществляется с помощью связующих веществ (клеев). Наиболее распространены клеёные нетканые материалы, основой которых является так называемый волокнистый холст (слой текстильных волокон, масса 1 м2 которого составляет от 10 до 1000 г и более).

Кратко по определению БСЭ, "Нетканые материалы - текстильные изделия из волокон или нитей, соединённых между собой без применения методов ткачества".

Чаще всего холст формируют механическим способом из нескольких слоев прочёса, поступающего со съёмного барабана чесальной машины. Холст получают аэродинамическим методом, при котором волокна снимаются с барабана чесальной машины потоком воздуха и для формирования холста переносятся на сетчатый барабан (конденсор) или на горизонтальную сетку с максимальной скоростью до 100 м/мин и более. Холст можно получать также из водной дисперсии волокон на сетке бумагоделательной машины. В зависимости от особенностей склеивания волокон различают несколько способов получения клеёных нетканых материалов. Самый распространённый способ основан на пропитке холста жидким связующим - синтетическим латексом. Холст погружают в ванну со связующим или распыляют связующее над поверхностью холста.

Иногда применяют пропитку, сходную с нанесением рисунка на поверхность ткани методом печати. Пропитанный материал высушивают и подвергают обработке в термокамерах, нагреваемых горячим воздухом или инфракрасными излучателями. Холст обычно формируют из хлопка, смеси вискозных и полиамидных волокон или из отходов текстильного производства, в том числе непрядомых. Получаемые этим способом нетканые материалы (скорость 50 м/мин и более) используют в качестве бортовочных и прокладочных материалов, для фильтров, как тепло- и звукоизоляционные материалы в автомобильной промышленности и др. При способе горячего прессования склеивание волокон осуществляется термопластами (полиамиды, полиэтилен, поливинилхлорид и др.) под давлением до 2 Мн/м2 (20 кгс/см2) при повышенных температурах, обычно на специальных каландрах.

Склеиванию предшествует термообработка слоя волокон, содержащего связующее, которое вводят в холст на стадии его формирования (в виде легкоплавких волокон, сетки, нитей и др.) или в уже сформированный холст (в виде порошка). При получении нетканых материалов с использованием бумагоделательных машин (скорость 100 м/мин и более) связующее (латексы, легкоплавкие волокна и др.) вводят в массу, поступающую на машину, или в уже отлитое полотно. Такие нетканые материалы дёшевы, широко используются в производстве изделий однократного применения (постельного белья для гостиниц, полотенец, скатертей, перевязочных материалов).

При фильерном способе синтетические волокна, образующиеся на выходе из фильер прядильной машины, проходят через каналы, в которых вытягиваются в воздушном потоке, а затем при укладке на движущемся транспортёре образуют полотно. Сформированный материал чаще всего закрепляют связующим; в некоторых случаях используют липкость самих волокон. При структурообразующем способе получение нетканых материалов возможно без использования волокон: полотно формируют в результате образования из растворов или аэрозолей полимеров конденсационных структур (в виде пористого, иногда волокнистого осадка, который может содержать наполнители, затем вымываемые) или отверждением пены и др. Такие нетканые материалы «дышат» подобно ткани. Их можно использовать вместо ткани или бумаги в технике (для фильтров и др.) и для бытовых целей. Материалы, получаемые механическими способами. При изготовлении холстопрошивных нетканых материалов (технология «маливатт» - ГДР, «арахне» - Чехословакия и др.) в движущемся через вязально-прошивную машину холсте волокна закрепляются в результате прошивания их нитями, которые укладываются и соединяются так же, как при основовязании на трикотажной машине.

Такие нетканые материалы используются в качестве теплоизоляционных (взамен тканого ватина и др.) или упаковочных материалов, как основа в производстве кожи искусственной и др. Производительность одного агрегата 3-8 м/мин и более. Нитепрошивные нетканые материалы (материалы «малимо» - ГДР) получают прошиванием одной или нескольких систем нитей. Эти нетканые материалы используют для декоративных целей, для пляжной и верхней одежды, полотенец и др. Особый интерес представляют нитепрошивные нетканые материалы с ворсовыми провисающими петлями (полупетлями), которые успешно конкурируют с ткаными махровыми материалами (типа «фротте»). Полотнопрошивные нетканые материалы изготавливают прошиванием текстильного полотна ворсовой пряжей (материал «малиполь» - ГДР), применение которой способствует улучшению структуры и свойств полотна. Для этой цели используют ткань, материал «малимо» и др. Нетканые материалы для пальто и юбок прошивают шерстяной пряжей, основу для тафтинг-ковров (шириной 550 см) - ковровой пряжей с помощью игл, протаскивающих её через ткань. При обратном движении иглы пряжа захватывается держателем, в результате чего образуются петли.

Для закрепления петель на изнанку ковра наносят связующее. Производительность машины 5 м2/мин и более. С помощью вязально-прошивных машин изготавливают нетканые материалы без применения нитей (материалы «вольтекс» - ГДР, «арабева» - Чехословакия и др.). Такие нетканые материалы могут состоять, например, из ткани и холста, полученного из длинных волокон. После протаскивания волокон из холста сквозь тканый каркас на изнаночной стороне нетканых материалов образуются прочные петли, а на лицевой стороне - пушистый и высокий ворс. Такие нетканые материалы применяют в качестве утепляющей прокладки в спортивной одежде и демисезонных пальто, для изготовления головных уборов, тёплой обуви и др. Наиболее перспективны иглопробивные нетканые материалы, изготавливаемые путём перепутывания волокон в холсте и прошивании его иглами с зазубринами. Прокалывание материала происходит при движении доски с иглами вниз (до упора). При её движении вверх материал продвигается вперёд (производительность машин 5 м/мин).

Такие нетканые материалы используют в качестве ковров, которые успешно конкурируют не только с ткаными, но и с тафтинг-коврами, т. к. для изготовления не требуют пряжи. Иглопробивные нетканые материалы применяют также в качестве одеял, сукон для бумагоделательных машин, фильтров и др. К числу нетканых материалов относят и валяльно-войлочные текстильные материалы (см. Валяние), при изготовлении которых используется способность волокон шерсти к свойлачиванию (при механической или тепловлажностной обработке). В состав таких нетканых материалов иногда вводят каркас из ткани. Технология их получения имеет многовековую историю (таким образом получают, например, валенки).

Лит.: Технология производства нетканых материалов. М., 1967; Тихомиров В.Б. Химическая технология производства нетканых материалов. М., 1971; Перепелкина М.Д., Щербакова М.Н., Золотницкая К.Н. Механическая технология производства нетканых материалов. М., 1973.

Процесс развития отрасли нетканых материалов в России можно разбить на четыре этапа:

Первый этап - становление отрасли (60–70-е гг.).

Второй этап - ее расцвет - (80-е гг.).

Третий этап - резкий спад производства (90-е гг.).

Четвертый этап - подъем производства и перспективы развития нетканых материалов в настоящее время.

В число наиболее распространенных текстильных материалов входит нетканое полотно, включающее в себя огромное разнообразие видов. Изготовленное из одного или комбинации материалов, нетканое полотно представляет собой скрепленную структуру элементов. В его составе нет трикотажных и тканых полотен.

Одним из наиболее известных материалов данного вида является геотекс, в состав которого входят полипропиленовые волокна.

История создания

В последующем в качестве сырья для геотекса применяли самые разные материалы. Спрос на нетканое полотно вырос в мгновение, настолько необычными и полезным оказались его свойства. В зависимости от вида волокон, которые ложились в основу создания нового материала, можно было получать самые разные свойства.

Во Франции разрабатывали не только новые виды станков, но и модернизировали прежние под более совершенные виды нетканой материи. По сей день лучшие характеристики в оборудовании для создания таких плотен являются главным преимуществом французских станков.

На сегодняшний день разработано немало разновидностей нетканого материала. Теперь нетканое полотно может быть использовано как дренажный, фильтровальный или мембранный инструмент.

Вплоть до конца 20 века основными производителями материала геотекс и подобных ему оставались страны Европы, США и Япония. Но вскоре к ним не только присоединились, но и начали обгонять по количеству и качеству производства азиатские страны. В частности, нетканое полотно теперь в огромных количествах поставляет Узбекистан.

В нашей стране нетканое полотно изначально производилось только для бытовых целей и использовалось в швейной промышленности. В 90-е годы, как ни странно, началось бурное развитие данной отрасли, а ГОСТ начал активно разрабатывать и совершенствовать нормы.

Вызвал такое развитие дефицит хлопчатобумажных тканей, а многие тканые материалы в самых разных сферах были вынуждены заменять на иглопробивное нетканое и другие подобные виды. Так и появилась необходимость совершенствования этой отрасли промышленности. На современное нетканое полотно имеется огромный спрос, который неуклонно растет.

Производство

Изготавливается геотекс и другое нетканое полотно в три этапа

:

- Формирование основы. Для этого используется каркас из нитей или волокнистый холст.

- Скрепление основы.

- Отделка готового материала.

Для формирования холста применяют массу из натуральных и химических волокон в разных пропорциях. Готовые волокна смешивают и очищают. После их прочесывания формируется волокнистый холст. Каркас из нитей представляет собой сетку в виде параллельно уложенных между собой нитей.

Скрепление основы может быть трех видов: иглопробивное, вязально-прошивное и клеевое. Иглопробивное скрепление производится на машинах при помощи игл. Игла, проходя через толщину всего слоя, захватывает волокна и протаскивает их. Так и происходит межслоевое скрепление. Вязально-прошивной метод заключается в провязывании холста пряжей. И, наконец, нетканое полотно производят клеевым способом. В этом случае холсты скрепляются при помощи полимерных веществ. Склеивание бывает двух видов: мокрое и сухое. Мокрое заключается в нанесении жидкого вещества на холсты с последующим наложением их друг на друга. Для сухого склеивания применяется порошок, нить, пленка или шпательные волокна, имеющие более низкий уровень температуры плавления, чем скрепляемые холсты. После нанесения связующего вещества холсты подлежат термообработке.

Геотекстильное полотно обязательно подлежит отделке.

Основные свойства

Оценивая качество таких материалов, необходимо исходить из области их применения. Фильтровальное нетканое полотно должно обладать высокой прочностью, а хорошие эстетические характеристики для фото пригодятся, но не более.

К некоторым видам материи предъявляются высокие требования по плотности, прочности, упругоэластичности. А отменные внешние показатели, отлично продемонстрированные на фото, позволяют нетканым материалам успешно конкурировать с тканями. Учитывая экономическую составляющую, преимущество в большинстве случаев отдают нетканым полотнам.

Области применения

Геотекстильное полотно используется для самых разных нужд. В швейной промышленности из этого материала изготавливают одежду всевозможного назначения: платья, костюмы, белье, халаты, пальто, купальники, детские вещи . Нередко геотекс материалы применяются для утепления.

Широкое применение геотекстильное полотно нашло в иных сферах. Геотекс используется в дорожном строительстве, монтаже дренажей, в жилой застройке и отделке помещений. Кроме того, геотекс может быть использован даже для отделки жилых зон. Например, геотекстильное полотно можно увидеть на изнаночной стороне столовых клеенок или линолеумов.

По своим свойствам описываемый материал во многом превосходит тканевые аналоги. И ведь он постоянно совершенствуется. Так что не будет удивительным тот факт, что вскоре эта материя будет необходима абсолютно везде.