Тарирование предохранительных клапанов. Какие данные наносятся заводом изготовителем на СРД

Правила проведения огневых работ в насосных и емкостях.

Огневые работы в технологических насосных, компрессорных станциях и других производственных помещениях:

1. О.р. в производственных помещениях следует начинать только при отсутствии взрывоопасных веществ в воздушной среде или наличии их не выше ПДК.

2. До начала о.р. в технологических насосных, компрессорных станциях необходимо:

Остановить насосы и компрессоры;

Перекрыть задвижки и установить заглушки на приеме и на выкиде;

Освободить трубопроводы от остатков продукта и снизить давление до атмосферного;

Технологические коммуникации подвергающиеся ремонту, продуть острым паром;

Провести анализ на загазованность;

При необходимости тщательно очистить и промыть водой канализационные лотки и сточные канавы, люки колодцев загерметизировать.

3. Во время проведения о.р. необходимо обеспечить постоянную вентиляцию помещения и установить контроль за состоянием воздушной среды.

4. В случае повышения содержания взрывопожароопасных и вредных веществ в воздухе, о.р. должны быть немедленно прекращены.

5. Траншеи, лотки и другие устройства, в которые возможно скопление жидкостей, газов или паров, должны быть защищены от попадания искр.

Огневые работы внутри аппаратов, емкостей, в колодцах и трубопроводов перекачивающих взрывопожароопасные и токсичные продукты:

6. О.р. следует начинать только после полного окончания подготовительных работ, предусмотренных нарядом-допуском на газоопасные работы, а также если содержание вредных паров и газов не превышает ПДК.

7. Все аппараты должны быть остановлены, обесточены, освобождены от токсичных продуктов.

8. Емкости должны быть пропарены и подвергнуты вентиляции.

9.Произвести отбор и анализ проб воздуха в десяти точках.

10. При проведении о.р. внутри резервуаров, аппаратов необходимо обеспечить вентиляцию и освещение рабочего места.

11. В емкости, аппарате, как правило, должен работать один человек при назначении двух человек наблюдающими.

Пружинный предохранительный клапан ППК устанавливается на сосудах работающих под давлением, сбрасывают избыточное давление, предохраняют сосуды от разрыва.

Устройство: 1-седло, 2-тарелка, 3-шток, 4-пружина, 5-ручка, 6-корпус.

Принцип действия: При давлении срабатывания ППК газ приподнимает тарелку и выходит через выход газа в факельную или линию сброса ППК, слышно шипение. При опробовании клапана, за ручку поднимаем шток, тарелка под действием давления поднимается, и слышно шипение или свист. Это проверка клапана, которая проводится 1 раз в смену зимой, 1 раз в неделю летом, 1 раз в год проводят тарировку (провенрка по графику) клапана с натяжением пружины на давление срабатывания ППК и пломбирование.

Вопрос:Уважаемые эксперты, прошу Вас пояснить, какими конкретно нормативно техническими документами нам необходимо руководствоваться при проведении тестирования (тарировки) предохранительных клапанов, так как в "Правилах устройства и безопасной эксплуатации технологических трубопроводов (утв. постановлением Госгортехнадзора РФ от 10 июня 2003 г. N 80) п. 9.3.31. Указано, что "Предохранительные клапаны обслуживаются в соответствии с технической документацией и нормативно-технической документацией по промышленной безопасности", т.е. детального ответа по этому вопросу не дано. И второй вопрос, имеем ли мы право руководствоваться ИПКМ-2005 "Порядок эксплуатации, ревизии и ремонта предохранительных клапанов, мембранных предохранительных устройств нефтеперерабатывающих и нефтехимических предприятий Минпромэнерго России", согласованной с Ростехнадзором России, для определения периодичности ревизии ППК.

С уважением, Макаров Е.

Ответ:

Здравствуйте. Проведение тарировки осуществляется на основе заводского

Руководства (инструкции) по эксплуатации.

Также действуют ПБ 03-583-03 для мембранных устройств.

Подобные ПБ в нефтяной и газовой отрасли отсутствуют. Возможно использование указанного Вами «Порядка эксплуатации…», в случае, если он распространен на нефтяную и газовую промышленности.

Билет№ 8

Требования по безопасному производству работ при проведении гидравлического испытания СРД в ВНК.

1. Гидравлическое испытание имеет целью проверку прочности элементов сосуда и плотности соединений. Сосуды должны предъявляться к гидравлическому испытанию с установленной на них арматурой.

4.2. Гидравлическое испытание сосудов проводится только при удовлетворительных результатах наружного и внутреннего осмотров.

4.3. Заполнить сосуд водой. При заполнении сосуда водой воздух должен быть удалён полностью. Для гидравлического испытания сосудов должна применяться вода с температурой не ниже +5ºС и не выше + 40ºС, если в технических условиях не указано конкретное значение температуры, допускаемой по условию предотвращения хрупкого разрушения. Разность температур стенки сосудов и окружающего воздуха во время испытаний не должна вызывать конденсации влаги на поверхности стенок сосуда. По согласованию с разработчиком проекта сосуда вместо воды может быть использована другая жидкость.

4.5. Давление в сосуде следует повышать плавно. Скорость подъема давления должна быть указана в инструкции по монтажу и эксплуатации.

Использование сжатого воздуха или другого газа для подъема давления не допускается.

Давление при испытании должно контролироваться двумя манометрами, один из которых должен быть установлен на верхней крышке (днище) сосуда. Оба манометра должны быть одного типа, предела измерения, одинаковых классов точности, цены деления.

4.6. Выдержать сосуд под пробным давлением в течении 5 минут, если отсутствуют другие указания изготовителя.

4.7. Снизить давление до расчетного (разрешенного) и произвести осмотр наружной поверхности сосуда, всех его разъемных и сварных соединений.

Обстукивание стенок корпуса, сварных и разъемных соединений сосуда во время испытания не допускается.

4.8. Сосуд считается выдержавшим гидравлическое испытание, если не обнаружено:

Течи, трещин, слезок потения в сварных соединениях и в основном металле;

Течи в разъемных соединениях;

Видимых остаточных деформаций, падения давления по манометру.

4.9. Сосуд и его элементы, в которых при испытании выявлены дефекты, после их устранения подвергаются повторным гидравлическим испытаниям пробным давлением.

В случаях, когда проведение гидравлического испытания невозможно, разрешается заменять его пневматическим испытанием (воздухом или инертным газом). Этот вид испытания допускается при условии его контроля методом акустической эмиссии (или другим, согласованным с Госгортехнадзором России методом).

При пневматическом испытании применяются меры предосторожности: вентиль на наполнительном трубопроводе от источника давления и манометры выводятся за пределы помещения, в котором находится испытываемый сосуд, а люди на время испытания сосуда пробным давлением удаляются в безопасное место.

Периодичность тарировки СППК.

Вместе с техническим освидетельствованием сосудов должна проводиться тарировка предохранительных клапанов (не реже 1 раза в 2 года). Количество предохранительных клапанов, их размеры и пропускная способность должны быть выбраны по расчету так, чтобы в сосуде не создавалось давление, превышающее избыточное давление более, чем на 0,05 МПа (0,5 кгс/см 2) для сосудов с давлением до 0,3 МПа (3 кгс/см 2), на 15% - для сосудов с давлением от 0,3 до 6,0 МПа (от 3 до 60 кгс/см 2) и на 10% - для сосудов с давлением свыше 6,0 МПа (60 кгс/см 2). Давление тарировки предохранительных клапанов определяется исходя из разрешенного давления в сосуде.

На какое давление производится тарировка СППК .

Количество предохранительных клапанов, их размеры и пропускная способность должны быть выбраны по расчету так, чтобы в сосуде не создавалось давление, превышающее расчетное более чем на 0,05 МПа (0,5 кгс/см2) для сосудов с давлением до 0,3 МПа (3 кгс/см2), на 15% - для сосудов с давлением от 0,3 до 6,0 МПа (от 3 до 60 кгс/см2) и на 10% - для сосудов с давлением свыше 6,0 МПа (60 кгс/см2).

При работающих предохранительных клапанах допускается превышение давления в сосуде не более чем на 25% рабочего при условии, что это превышение предусмотрено проектом и отражено в паспорте сосуда.

Порядок подготовки сосуда к освидетельствованию.

Ответственный за исправное состояние и безопасное действие должен обеспечить подготовку сосуда к техническому освидетельствованию и участвовать в нём.

2.1. Работы внутри сосуда должны проводиться по наряду-допуску.

2.2. Перед внутренним осмотром и гидравлическим испытанием провести сле

дующие работы:

Остановить сосуд;

Охладить (отогреть);

Освободить от заполняющей его среды;

Отключить заглушками от всех трубопроводов, соединяющих сосуд с источником давления или другими сосудами;

Пропарить острым паром, пока содержание углеводородов не будет ниже 300 мг/м 3 , а кислорода менее 20% объемных;

Очистить сосуд до металла.

Сосуды, работающие с вредными веществами 1-го и 2-го классов опасности по ГОСТ 12.1.007, до начала выполнения внутри каких-либо работ, а также перед внутренним осмотром должны подвергаться обязательной обработке (нейтрализации, дегазации) в соответствии с инструкцией по безопасному выполнению работ, утвержденной главным инженером.

Футеровка, изоляция и другие виды защиты от коррозии должны быть частично или полностью удалены, если имеются признаки, указывающие на возможность возникновения дефектов материала силовых элементов конструкции сосудов (неплотности футеровки, отдулины гуммировки, следы промокания изоляции и т.п.). Электрообогрев и привод сосуда должны быть отключены;

Снять устройства, препятствующие наружному и внутреннему осмотру сосудов (змеевики, мешалки, рубашки, тарелки и др. приспособления).

Возможность удаления приварных устройств и последующей установки их на место должны быть указаны в технической документации и в «Инструкции по монтажу и безопасной эксплуатации» завода-

изготовителя;

Сосуды, высотой более 2 м, перед осмотром оборудовать необходимыми приспособлениями, обеспечивающими возможность безопасного доступа ко всем частям сосуда.

4.В каких случаях допускается установка запорной арматуры между СРД и ППК.

Арматура перед (за) предохранительным устройством может быть установлена при условии монтажа двух предохранительных устройств и блокировки, исключающей возможность одновременного их отключения. В этом случае каждый из них должен иметь пропускную способность, предусмотренную п.5.5.9 Правил.

При установке группы предохранительных устройств и арматуры перед (за) ними блокировка должна быть выполнена таким образом, чтобы при любом предусмотренном проектом варианте отключения клапанов остающиеся включенными предохранительные устройства имели суммарную пропускную способность, предусмотренную п.5.5.9 Правил.

5.Какие данные наносятся заводом изготовителем на СРД ,

Какие данные наносятся заводом изготовителем на СРД.

Заводом-изготовителем на СРД наносятся следующие данные:

Наименование завода-изготовителя;

Наименование сосуда;

Расчетное, пробное и рабочее давление;

Рабочая температура;

Масса и объем;

Дата изготовления.

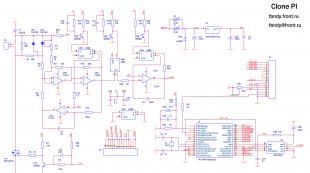

Рисунок 3.1. - Данные завода-изготовителя

ЗАДАННЫЕ ВОПРОСЫ

1. Какие функциональные обязанности добавятся при повышении разряда?

Согласно ЕТКС повышаемому разряду.

2. Что такое АГЗУ и для чего предназначена?

АГЗУ - автоматизированная групповая замерная установка.

Предназначена для замера дебита жидкости (замера дебита каждой скважины) и для замера давления в коллекторе.

АГЗУ предназначена для автоматического учета количества жидкости и газа, добываемых из нефтяных скважин с последующим определением дебита скважины. Установка позволяет осуществлять контроль над работой скважин по наличию подачи жидкости и газа и обеспечивает передачу этой информации, а также информацию об аварии на диспетчерский пункт.

3. Какие надписи нанесены на дверях помещения АГЗУ?

Снаружи технологического помещения красной краской должны быть нанесены предупредительные знаки, надписи "Класс взрывоопасности В-1а и категория пожароопасности" и "Огнеопасно», знаки заземления, перед входом проветрить не менее 20 минут, энергобезопасность, ответственный за пожарную безопасность

4. Что такое СППК, расшифруйте, для чего нужен, на какое давление тарируется? (почему-то никто не спрашивал сроки тарировки!)

СППК – сепарационный (специальный?) пружинный предохранительный клапан. Клапан тарируется (если в сосуде давление от 30 – 60 атм., на 10% - 15% больше, чем разрешенное давление. Если давление в сосуде до 30 атм., то на 10% больше, чем разрешенное давление. На табличке СППК пишется заводской номер, установочное давление и дата фактической тарировки. Срок тарировки 1 раз в 2 года. Клапан устанавливается для предотвращения избыточного давления.

Специально пружинный предохранительный клапан, установленный на сосудах, аппарата и трубопроводах цехов /участков/

Конструкция пружинного клапана должна предусматривать устройство для проверки исправности действия клапана в рабочем состоянии путем принудительного открывания его во время работы сосуда.

Необходимость и сроки проверки действия клапана в рабочем состоянии путем принудительного открытия определяется должны быть: не реже 1 раза в 10 суток, для сосудов (аппаратов) технологических установок (ДНС, КНС, УПСВ, УПН и т.д.), и не реже 1 раза в 3 (трое) суток для сепарационных емкостей АГЗУ. Время и дата проверки действия клапана в рабочем состоянии, путем принудительного открытия, должны фиксироваться обслуживающим персоналом с записью в вахтенном журнале (журнале обслуживания кустовой площадки).

Регулировка предохранительных клапанов на давление начало открытия - установочное давление /хлопок/ производится на специальном стенде.

Установочное давление клапана определяется, исходя из рабочего давления в сосуде, аппарате или трубопроводе, на основании утвержденного технологического регламента.

Предохранительный клапан (далее ПК) - это трубопроводная арматура преимущественно прямого действия (также бывают ПК управляемые пилотными или же импульсными клапанами), предназначенная для аварийного перепуска (сброса) среды при превышении давления в трубопроводе выше заданного. ПК после сброса избыточного давления должен герметично закрыться, прекратив тем самым дальнейший сброс среды.

В настоящей инструкции применяются 2 термина:

1. Давление настройки (далее Рн) – это наибольшее избыточное давление на входе в клапан (под золотником) при котором клапан закрыт и герметичен. При превышении Рн клапан должен открыться на такую величину, что бы обеспечить требуемый расход среды для снижения давления в трубопроводе, сосуде.

2. Давление начала открытия (далее Рн. о.) – это давление, при котором происходит так называемый на жаргоне производственников «хлопок», т. е. давление, при котором золотник клапана откроется на некоторую величину, сбросит часть давления и потом закроется обратно. «Хлопок» ясно различим на газовых средах, на жидких средах это понятие определяется с большим трудом.

Проверку настройки и работоспособности необходимо проводить не реже чем 1 раз в 6 месяцев в соответствии с ГОСТ 12.2.085 «Сосуды, работающие под давлением. Клапаны предохранительные требования безопасности ».

Давление Рн можно проверить только на так называемых «полнорасходных » стендах, т. е. на таких которые повторяют рабочие параметры трубы (сосуда) по давлению и расходу. Учитывая разнообразие объектов, на которые устанавливаются ПК даже в пределах одного предприятия, иметь такое количество стендов не представляется возможным.

Поэтому при проверке и настройке ПК используют определение давления Рн. о. На основании многочисленных экспериментов в продолжении многих лет практики установлено, что Рн. о. должно быть выше Рн не более чем на 5-7 % (в западных стандартах 10%).

Проверка клапанов на работоспособность и давление Рн. о. проводится на «безрасходных» стендах, типичным представителем которых является стенд для проверки и настройки предохранительных клапанов СИ-ТПА-200-64 производства «Конструкторское бюро трубопроводной арматуры и специальных работ».

Стенд для проверки и настройки предохранительных клапанов СИ-ТПА-200-64 обеспечивает проведение следующих пневматических испытаний (среда – воздух, азот , углекислый газ, другие негорючие газы):

- испытания на герметичность соединения седло-корпус;

- испытания на герметичность пары седло-золотник (герметичность в затворе);

- испытания на работоспособность (на срабатывание);

- настройки на давление срабатывания.

Возможно изготовление стенда в комплектации для испытания водой.

Стенд обеспечивает проведение испытаний трубопроводной арматуры с фланцевым типом присоединения (резьбовое присоединение как опция)

максимальным диаметром 200. Максимальное давление испытания зависит от типа регулятора давления поставляемого в составе пульта управления, базовая комплектация пульта управления – регулятор 0 до 1,6 МПа. Испытание клапанов с штуцерным присоединением происходит с использованием переходника (в комплект поставки не входит).

Источник испытательного давления в комплект поставки не входит.

Возможно укомплектование источником давления по техническому заданию заказчика.

Стенд испытательный СИ-ТПА-200-64 прошёл сертификацию УкрСЕПРО, поставляется в комплекте с инструкцией по эксплуатации, паспортом.

Регулировка (настройка) предохранительных клапанов на срабатывание при заданном давлении производится:

Перед монтажом. После капитального ремонта , если производилась замена предохранительных клапанов или их капитальный ремонт (полная разборка, проточка уплотнительных поверхностей, замена деталей ходовой части и т. п.), в случае замены пружины. Во время периодической проверки. После аварийных ситуаций вызванных неработоспособностью ПК.

Срабатывание клапанов при регулировке определяется по резкому хлопку сопровождаемому шумом выбрасываемой среды, наблюдаемому при отрыве золотника от седла. У всех типов ПК срабатывание контролируется по началу падения давления на манометре.

Перед началом работ по настройке (проверке) ПК необходимо провести инструктаж сменного и наладочного персонала, участвующего в работах по регулировке клапанов.

Персонал должен хорошо знать конструктивные особенности подвергающихся регулировке ПК и требования инструкции по их эксплуатации.

ОБЩИЙ ПОРЯДОК ПРОВЕРКИ ПРЕДОХРАНИТЕЛЬНЫХ КЛАПАНОВ.

Установить на стенд фланец того типа, который соответствует типу фланца проверяемого ПК Установить необходимую прокладку. Установить клапан на фланец стенда. Поджать винт стенда по полной фиксации ПК в зажимах. Создать максимально возможное усилие противодавления на золотник ПК. Перекрыть доступ среды под золотник клапана при помощи запорного устройства. Подать среду в пульт управления и установить требуемое давление срабатывания (начала открытия) на выходе из пульта. Открыть запорное устройство и подать испытательную среду под золотник ПК. Ослаблять усилие противодавления до момента срабатывания клапана. Перекрыть доступ среды под золотник ПК. Повторно подать среду под золотник ПК – клапан должен срабатывать при необходимом давлении. Повторить п. 10 и п. 11 не менее 3х раз. При отсутствии возможности отрегулировать ПК должным образом вернуть клапан в РМЦ на дополнительную притирку седла и (или) золотника. При подтверждённой работоспособности ПК – демонтировать ПК со стенда, предварительно перекрыв подачу среды под золотник и в пульт управления. Заполнить эксплуатационную документацию ПК и журнал работ стенда. Опломбировать ПК и механизмы регулировки противодавления. Отключить стенд. Слить воду (конденсат) из полостей стенда, вытереть насухо, нанести защитную смазку. Обеспечить сохранность стенда от пыли и влаги до следующей эксплуатации.

ОСОБЕННОСТИ РЕГУЛИРОВКИ РЫЧАЖНО-ГРУЗОВЫХ КЛАПАНОВ.

Регулировка рычажно-грузовых клапанов непосредственного действия производится в следующей последовательности:

1. Грузы на рычагах клапанов отодвигаются в крайнее положение.

3. Груз на одном из клапанов медленно перемещается в сторону корпуса до положения, при котором произойдет срабатывание клапана.

4. После закрытия клапана положение груза фиксируется стопорным винтом.

5. Вновь поднимается давление и проверяется значение давления, при котором происходит срабатывание клапана. Если оно отличается от требуемого, положение груза на рычаге корректируется и производится повторная проверка правильности срабатывания клапана.

6. После окончания регулировки положение груза на рычаге окончательно фиксируется стопорным винтом. Для предотвращения неконтролируемого перемещения груза винт пломбируется.

7. При недостаточном значении противодавления создаваемого грузом на рычаг регулируемого ПК устанавливается дополнительный груз и в той же последовательности повторяется настройка.

ОСОБЕННОСТИ РЕГУЛИРОВКИ ПРЕДОХРАНИТЕЛЬНЫХ КЛАПАНОВ НЕПОСРЕДСТВЕННОГО ДЕЙСТВИЯ.

1. Снимается защитный колпак и регулирующий винт затягивается максимально возможно («до низа»).

2. На манометре стенда устанавливается давление, на 10 % превышающее расчетное (разрешенное).

3. Поворотом регулировочной втулки против часовой стрелки производится уменьшение сжатия пружины до положения, при котором произойдет срабатывание клапана.

4. Вновь поднимается давление и проверяется значение, при котором клапан срабатывает. Если оно отличается от требуемого, то корректируется сжатие пружины и производится повторная проверка клапана на срабатывание. Одновременно контролируется давление, при котором клапан закрывается. Перепад между давлением срабатывания и давлением закрытия должен быть не более 0,3 МПа (3,0 кгс/см2). Если это значение больше или меньше, то необходимо скорректировать положение регулировочной втулки.

Для этого:

у клапанов ТКЗ отвернуть расположенный над крышкой стопорный винт и повернуть втулку демпфера против часовой стрелки - для уменьшения перепада или по часовой - для увеличения перепада;

у клапанов ППК и СППК перепад давлений между давлениями срабатывания и закрытия может быть отрегулирован изменением положения верхней регулировочной втулки, доступ к которой осуществляется через закрытое пробкой отверстие на боковой поверхности корпуса.

5. После окончания регулировки положение регулировочного винта стопорится с помощью контргайки. Для предотвращения самовольного изменения натяга пружин на клапан устанавливается защитный колпак, закрывающий регулировочную втулку и конец рычага. Болты, крепящие защитный колпак, пломбируются.

ОСОБЕННОСТИ РЕГУЛИРОВКИ ИМПУЛЬСНО - ПРЕДОХРАНИТЕЛЬНЫХ УСТРОЙСТВ С ИМПУЛЬСНЫМИ КЛАПАНАМИ ПРИМЕНЯЕМЫХ НА ЭЛЕКТРОСТАНЦИЯХ.