Изготовление станка для заточки ножей своими руками. Делаем приспособление для заточки ножей Станок для ручной заточки ножей

Правильно наточить нож вручную довольно сложно. Придется некоторое время нарабатывать привычку удерживать постоянный угол заточки, что совсем нелегко. Облегчить задачу может приспособление для заточки ножей. Есть фабричные варианты. Но за хорошие экземпляры надо отвалить пару сотен долларов, а это явно немало. Хорошая новость в том, что приспособления эти несложно изготовить своими руками. Причем многие самодельные точилки для ножей не хуже по функционалу, чем от именитых производителей, зато обходятся во много раз дешевле.

Основы заточки ножей

Ножи имеют разное применение и даже не обычной кухне их несколько. Есть для нарезки хлеба, других мягких продуктов, есть для разделки мяса, рубки костей, других твердых предметов. И это только бытовые. А ведь есть еще те, которые берут на охоту и рыбалку. Если вы присмотритесь, то увидите, что все они имеют разный угол заточки (это если их дома уже не точили). Именно угол заточки и есть самая важная характеристика, которая определяется назначением данного лезвия.

Под каким углом

Угол заточки определяется исходя из основной области применения конкретного клинка:

Это общие рекомендации, введенные на основе многолетнего опыта. Есть, правда, варианты: некоторые клинки имеют несколько зон с разной заточкой. Это желает их более универсальными, но сложность заточки возрастает многократно.

Из сказанного следует, что приспособление для заточки ножей должно иметь возможность выставления требуемого угла заточки. И это — основная сложность при его проектировании и изготовлении.

Чем точить

Для заточки ножей используют точильные камни различной зернистости. Их условно делят на грубые, средние и мелкие. Почему условно? Потому что в разных странах принято свое обозначение зернистости. Наиболее удобная классификация — по количеству зерен на единицу площади. Выражается она в цифрах: 300, 600, 1000 и т.д. Некоторые фирмы дублируют еще английскими терминами. Вот примерное деление:

Кроме зернистости различают точильные бруски еще по происхождению: есть они натурального происхождения (сланцы, корундовые и т.д.), есть керамические и алмазные. Какие лучше? Сказать сложно — дело вкуса, но натуральные быстрее стачиваются и редко бывают мелкозернистыми.

Натуральные вымачивают в воде перед применением или просто смачивают ею. Они воду впитывают и, при заточке, из воды и отделившихся частиц абразива на поверхности образуется абразивная паста, которая повышает эффективность заточки. Для тех же целей использовать можно специальное мало (honing oil) или смесь воды и мыла (кому что больше нравится). Вообще, с каждым из точильных камней надо пробовать все эти варианты и выбирать лучший.

Форма точильного камня для заточки ножей — брусок, причем желательно чтобы он его длина была намного больше длины лезвия — точить проще. Удобны бруски с двойным зерном — с одной стороны более крупный, с другой — более мелкий. Для заточки ножей обычного назначения достаточно иметь два бруска со средним зерном (разным) и два мелких (один можно очень мелкий).

Порядок ручной заточки

Приспособление для заточки ножей лишь облегчает процесс наведения кромки, потому знание приемов ручной заточки обязательно. Без них правильно заточить нож невозможно.

Порядок заточки ножей такой:

На этом можно считать, что заточка ножа закончена. Некоторые еще доводят кромку на старом ремне. Кусок ремня можно закрепить на деревянном бруске (приклеить, не прибить), натереть пастой гои. Дальше несколько раз провести поочередно то одной, то другой стороной, но развернув режущей кромкой назад. Так заполировываются последние бороздки, оставленные абразивом и не «нарезается» при этом ремень.

Как сделать самодельное приспособление для заточки ножей

Все самодельные точилки для ножей решают главную задачу- они позволяют точно выдерживать заданный угол наклона бруска к лезвию, что очень важно для получения хорошей режущей кромки. Есть очень простые приспособления, есть немного сложнее, но позволяющие работать с большим комфортом. Выбирайте на свой вкус.

Одни из вариантов — из подручных средств

Простое устройство для заточки ножей

По сути это держатель для точильных брусков. Все элементарно: два треугольника из древесины, которые соединяются шпильками с «барашками». Между углами зажимается брусок под требуемым углом. Выставлять угол можно пользуясь транспортиром, специальной программой на смартфоне или пользуясь правилами тригонометрии (прямоугольный треугольник).

Устройство для заточки ножей — держатель абразива

При заточке на таком приспособлении нож надо держать все время направленным строго вертикально. Это намного проще, чем удерживать его под определенным углом.

Та же идея имеет другое воплощение: на надежном основании сделать подвижные держатели, в которые вставляются и закрепляются в нужном положении бруски. Фирменный прототип на фото ниже.

Самодельная приспособа для заточки ножей сделана из деревянных брусков. Получается она легкой, чтобы не двигалась с места, ее надо чем-то зафиксировать. Чтобы не держать рукой, можно использовать струбцины.

Поворотные держатели позволяют выставить заданный угол, а потом зафиксировать его с помощью «барашков»

Подобное приспособление для заточки ножей, конечно, облегчает работу, но все еще довольно тяжело выдерживать угол: надо все время контролировать вертикальность лезвия. Подобная привычка со временем вырабатывается, но начинать сложно.

Приспособа на колесиках

Интересный вариант ручной точилки для ножей с неподвижным бруском и тележкой на колесиках, на которой закрепляется нож. Он сделан на основе точилок для ножей стамесок и рубанков. С ножом такое приспособление работает тоже неплохо, но к заточке скругленного края надо приспособится.

В данном варианте, как в ручной заточке, брусок неподвижный, а движется лезвие ножа, закрепленного на подвижной тележке. Угол задается высотой расположения бруска относительно площадки, на которой крепится лезвие. Особенность данного устройства — нужно чтобы стол был ровным. Это может быть столешница из натурального камня, можно на обычный стол положить стекло.

В представленном выше варианте угол меняется незначительно, чего обычно достаточно для заточки однотипных ножей -кухонных, например. При необходимости конструкцию можно усовершенствовать, добавив держатели (на фото ниже).

Все это реализуется очень просто, так как напоминает обычный конструктор: планки, в них отверстия, собирается все на болтах и винтах.

Чтобы обеспечить неподвижность бруска тоже есть приспособление.

Плюс всей этой конструкции, что легко нож разворачивать сохраняя перпендикулярность на скругленном участке, а также очень просто обрабатывать с другой стороны: надо перевернуть тележку. Для этого и сделаны четыре пары колес.

Самодельный ручной станок для заточки ножей

Чуть более сложные и гораздо более удобные самодельные устройства, которые сделаны на основе известных фирменных приспособлений. В них есть регулируемая площадка, на которой закрепляется нож. Площадка выставляется под заданным углом. Брусок крепится на подвижной штанге, прикрепленной к стойке.

Сделанные своими руками устройства в чем-то повторяют представленную выше конструкцию, но есть некоторые отличия. Есть много вариантов. Приведем некоторые.

Вариант первый: неподвижная площадка, на которой закрепляется лезвие

Это приспособление сделано из остатков ламината (можно использовать ), двух стальных прутов диаметром 8 мм и подвижного крепления.

В данной конструкции есть неподвижная основа, которой на обычных петлях приделана площадка с фиксатором для ножа. Ближний край площадки можно приподнимать под каким-то углом, удобным для работы. Но в остальном она неподвижна.

На вертикально установленном стальном пруте имеется подвижно установленный фиксатор, в котором сбоку приделана петля. В нее вставляется прут, на котором закрепляется брусок. Эта петля — простое, но не самое лучшее решение: нет жесткой фиксации, а значит угол будет «гулять».

Особое внимание стоит уделить фиксатору бруска. На пруте на некотором расстоянии от края (около 30-35 см) делают упор. Это будет неподвижный фиксатор. Второй делают подвижным, он фиксируется после установки бруска при помощи винта и нарезанной в корпусе держателя резьбы. Второй вариант — нарезать на стержне резьбу и поджимать установленный брусок при помощи гайки.

Держатель ножа — одна или две пластины из стали, закрепленные на подвижной площадке. Они закреплены подвижно — при помощи винтов и «барашков». Ослабив крепеж вставляют лезвие ножа, зажимают его. Сдвинуть его очень непросто. Затем, установив в петлю шпильку с закрепленным бруском, регулируют его высоту так, чтобы был выставлен требуемый угол.

Можно, как на фото, сделать шаблоны с нужными углами и добиваться совпадения плоскостей. После поперечная планка закрепляется, можно работать — проводить бруском в нужном направлении.

Данное приспособление для заточки ножей неплохо работает, вот только двигать абразив вдоль лезвия можно лишь при заточке кухонного ножа. Классическая заточка — движение перпендикулярно режущей кромке. На прямой части лезвия этого можно добиться. Если лезвие короткое, это будет почти перпендикулярно, но на скругленной части на неподвижном держателе такого не сделать. И этим недостатком «страдают» все подобные приспособления. Еще раз: они — отличный вариант для заточки кухонных ножей (ниже еще один неплохой вариант из той же серии).

Вариант второй: с подвижной площадкой и магнитным держателем

В этом варианте самодельного приспособления для заточки ножей проблема предыдущих заточек решена. Тут неподвижной остается рама, которая задает угол движения бруска. Держатель бруска движется свободно по направляющей, выставленной под нужным углом. Нож крепится на подвижном столике. Можно, как в представленном варианте, сделать магнитный держатель, можно — обычный из пластины металла и «барашков». Столик двигаете так, чтобы движение абразива было перпендикулярно. Собственно, все есть в видео.

Одно уточнение: в данном случает очень важно, чтобы поверхность, по которой движется столик с закрепленным ножом, была горизонтальная и ровная. Можно подложить стекло или использовать полимерную столешницу (мраморная тоже пойдет).

Зачастую для заточки ножей в домашних условиях используют обычные абразивные бруски. Но для их применения необходима особая практика, так как при неправильном угле для заточки результат будет плачевным. Лезвие не будет иметь должной остроты, что потребует дополнительной обработки.

Правила заточки ножей

Прежде чем приступить к изготовлению самодельного устройства для заточки ножей необходимо ознакомиться с рекомендациями специалистов. На первом этапе необходимо определить угол между рабочей частью лезвия и бруском. Это можно сделать индивидуально для каждой модели.

Нож должен располагаться строго перпендикулярно направлению бруска. Угол при этом может быть равен половине заточки. Это связано с тем, что во время обработки на поверхности лезвия формируются канавки. Они появляются из-за воздействия абразивных компонентов. При минимальной зернистости инструментов они будут незначительными. Но при этом также будет небольшая степень воздействия на нож.

Кроме этого фактора при заточке ножа своими руками следует учитывать:

- средний угол заточки равен 20-25 град;

- обработка выполняется с начала лезвия;

- для контроля угла заточки можно закрасить часть лезвия маркером. Таким образом можно контролировать фактическую область воздействия.

Следует помнить, что деформация по всей длине рабочего лезвия будет неоднородной. Поэтому при выполнении заточки своими руками «точкой отчета» должна быть самая тупая часть ножа.

Образующиеся канавки из-за воздействия бруска должны быть строго перпендикулярны линии ножа. Это является основным условием правильной заточки.

Выбор брусков для заточки ножей

Основным компонентом самодельного станка для заточки будет брусок. Это абразивный материал, который при воздействии на лезвие истончает его, увеличивая остроту. Поэтому перед выбором конструкции следует правильно подобрать бруски.

Главным показателем бруска является зернистость, но также следует учитывать и размеры. В идеале длина инструмента должна быть не меньше длина ножа. Это обеспечит равномерную обработку, уменьшит вероятность появления дефектов.

Для заточки ножей своими руками потребуются следующие типы брусков:

- высокой зернистости. С их помощью происходит первичная обработка, исправляется форма лезвия;

- средней зернистости. Они предназначены для удаления канавок, сформировавшихся во время выполнения первой операции;

- оселок или кожаный ремень, натертый пастой ГОМ. Этот этап называется полировкой или окончательной доводкой лезвия.

Главной задачей составления схемы конструкции является правильное расположение брусков. Поэтому рассмотрим несколько вариантов их фиксации относительно лезвия ножа.

Для заточки обыкновенных кухонных ножей будет достаточно два типа брусков — с высокой и средней зернистостью. Дополнительно к ним потребуется оселок.

Простой вариант станка

Самый простой вариант конструкции станка представляет собой две пары деревянных реек, соединенных между собой с помощью регулируемых винтов. Между этими компонентами крепится брусок.

Главным условием при изготовлении этой конструкции является устойчивость. Во время работы она не должна менять свое местоположение на рабочем столе. Для лучшей фиксации бруска рекомендуется предусмотреть опорные планки, расположенные между деревянными компонентами.

Несмотря на простоту изготовления своими руками, этот станок имеет ряд недостатков:

- лезвие выставляется вручную относительно камня. При длительной работе не всегда можно контролировать угол заточки;

- потребуется дополнительный узел фиксации. Так как конструкция должна быть устойчива — ее исследует жестко закрепить на рабочем столе;

- в процессе работы стяжки могут ослабнуть, тем самым изменить расположение бруска.

Основным преимуществом этой схемы является простота изготовления. Конструкция подойдет для заточки кухонных ножей в домашних условиях. В качестве дополнительных компонентов потребуется оселок.

Толщина деревянных реек может быть различна. Фактически для самостоятельного изготовления подобной конструкции можно использовать любые подручные материалы.

Ручной станок для заточки с регулировкой бруска

Для достижения лучшего результата в качестве основы рекомендуется взять чертежи заводских моделей инструмента. Их отличие от вышеописанной инструкции заключается в жесткой фиксации ножа, но при этом потребуются большие усилия для изготовления.

Конструкция состоит из опорного стола, на котором крепится лезвие ножа. В вертикальном положении устанавливается винтовая стойка. На нее крепится планка с прорезью. Точильный камень монтируется на направляющем стержне. Угол заточки изменяется путем смещения планки с прорезью по винтовой стойке.

Особенности эксплуатации станка подобного типа:

- угол заточки выставляется с высокой точностью. Его изменение зависит от шага резьбы стойки;

- вместо бруска можно использовать наждачную бумагу. Для этого из оргстекла изготавливается основа. Вдоль нее делается отверстие для установки на направляющий стержень. Наждачная бумага приклеивается к поверхности оргстекла;

- опорное основание лучше всего сделать широким. Это даст возможность закрепить его с помощью струбцин на любой столешнице.

Основная проблема эксплуатации этой конструкции заключается в долгой регулировке угла заточки. Это может отразиться на скорости выполнения работы если происходит обработка несколько типов ножей. Под каждый из них нужна долгая настройка станка.

Для увеличения качества можно использовать воду или масло. Они наносятся на абразивную поверхность, тем самым уменьшая влияние отколовшихся частиц бруска на лезвие.

Заточной станок с регулировкой положения ножа

Альтернативным вариантом изготовления станка является изменение положения ножа относительно камня. В целом конструкция во многом схожа с вышеописанной, но значительно проще для изготовления.

На основании устанавливается подвижный блок крепления для штыря с камнем. На этой же плоскости монтируются два фиксатора. Один из них будет упорный, а второй — регулируемый. Изменяя расстояния между фиксаторами можно регулировать угол заточки.

Основным недостатком этой конструкции является износ бруска в одном месте. Для решения этой проблемы рекомендуется сделать длинный штырь для регулирования положения кромки относительно лезвия.

Помимо вышеописанных схем существует масса заточных станков, которые можно сделать своими руками. При выборе оптимальной модели следует исходить из фактического наличия подручных материалов. Также рекомендуется провести анализ заводских станков. Нередко именно они являются основой для изготовления уникальной конструкции.

Заточка ножа - задача, с которой периодически приходится сталкиваться каждому мужчине. Почти в каждом доме сейчас можно найти знакомый каждому шлифовальный брусок. Однако этот незамысловатый инструмент - не единственный (да и не самый удобный) способ заточки для кухонных ножей.

Если нет желания покупать профессиональный инструмент - при желании самому можно сделать простой, но более эффективный точильный станок.

1 Об устройстве точильных станков для ножей

Основным нюансом, который отличает профессиональный инструмент от обычного бруска, является более точная работа с углом заточки. Именно угол, под которым затачивается режущая кромка, и есть основным требованием, которое влияет на остроту лезвия. Если правильно рассчитать и добиться этого угла, даже самодельный точильный станок позволит точить ножи до бритвенной остроты.

Ручной настольный инструмент такого типа выглядит примерно следующим образом:

Опорная часть. «Подошва», которая устойчиво крепится на столе, и на которой располагаются другие элементы станка.

Место для крепления ножа. Выполняется в виде зажима.

Подвижная рейка с закрепленным шлифовальным бруском. Ход бруска должен быть ограничен - чтобы движение происходило в одной плоскости, затачивая нож под нужным углом.

Механизм регулировки угла, под которым может двигаться брусок.

Подобные устройства (с фиксацией лезвий ножей или ножниц) более удобны. В них можно прикладывать большее усилие, поскольку двигать брусок удобнее, чем нож.

Некоторые станки устроены наоборот - в них крепится не нож, а точильный брусок, угол расположения которого можно (или нельзя) изменять. Такие модели устроены проще, и по сути от обычного точильного бруска, лежащего на столе, отличаются только возможностью точно регулировать и удерживать нужный угол наклона.

Подобные установки подойдут не только для ножей - с их же помощью можно производить и заточку прямых ножниц.

1.1 Краткий обзор моделей

Прежде чем разбираться с тем, как создать станок для заточки ножей своими руками - рассмотрим, какие модели можно купить:

- Lansky. Стоит около 6 5-80 $. Имеет зажим для ножей (ножниц), брусок - подвижный. Регулировка угла - от 17 ° до 30 ° .

- SpitJack. Стоит около 40 $.

- Aligner AKEFC. Стоит около 90 $.

- Ganzo Touch Pro. Стоит около 90-100 $.

- Apex 4 Kit Edge. Стоит около 200-220 $. Подойдет не только для кухонных ножей и ножниц, но и для охотничьих ножей.

- Ruixin (корейские копии вышеупомянутого Apex). Стоят около 30-40 $.

Помимо перечисленных моделей - существует немалый выбор других подобных установок. Примерный ценовой диапазон точильных станков среднего уровня - в районе 30$.

Заточной станок для ножей Chief"s Choice

Найти можно и более удобные (но и более дорогие) электрические точильные устройства. К таковым относят компактные приборы Chief"s Choice (модели 312, 320, CH-310, 1520). Стоят они от 120 до 250-300$, и позволяют производить заточку под углом в 20°. Потребляемая мощность установок - до 150 Вт. Такой электрический заточной станок для плоских ножей применяется в основном в ресторанном бизнесе. Для других изделий (ножниц, охотничьих ножей, и так далее) подобные модели, естественно, не подходят.

Кроме электрических моделей, у Chief"s Choice имеются похожие механические устройства. Они представляют собой точильный брусок, установленный под заданным углом в корпусе. Пользователю нужно просто провести ножом в специальной прорези - и все. Подобные модели стоят дешевле электрических (порядка 40-50$ ), и тоже применяются в основном в ресторанном бизнесе, для кухонных ножей.

2 Основные сведения для создания самодельного станка

Правильно сделать электрический станок - задача не для любителя. А вот смастерить настольный ручной вариант - вполне реально.

Вариантов его создания существует немало, поэтому рассмотрим только несколько из них.

Самым главным требованием к создаваемому станку будет выбранный угол - от этого напрямую зависит то, насколько острой будет режущая кромка, и сколько она прослужит.

Чем тоньше она будет (т. е. чем меньшим будет угол заточки) - тем острее будет нож, но и тем меньше он прослужит. Вдобавок слишком остро заточенным ножом (под углом менее 15-20º не рекомендуется резать твердые продукты: он быстрее затупится.

Из конкретных цифр можно привести:

угол заточки ножей (кухонных, охотничьих) - 15-30º (а лучше - 20-30º);

угол заточки ножниц (жестких) - около 50º.

2.1 Первый способ

Для начала - разберем самый простой вариант.

Для создания станка нам потребуется :

2 деревянных уголка (оптимальная длина сторон - 20-30 см ).

6-8 винтов с зажимными гайками.

Точильный брусок.

Транс портир, чтобы правильно выставить угол.

Конструкция делается так:

В обоих уголках просверливается 3-4 отверстия - так, чтобы скрепить их между собой.

Брусок устанавливается между уголками под нужным углом.

Уголки стягиваются винтами, закрепляя брусок в нужном положении.

Для заточки ножей (кухонных, охотничьих - не важно) или ножниц нужно просто провести по бруску лезвием вниз. Лезвие при этом должно идти строго вертикально .

По необходимости на уголки можно нанести пометки с углами. Для изменения угла (или для замены бруска) - надо просто ослабить стягивающие уголки винты, и переместить брусок. После чего винты снова затягиваются.

Такое устройство хорошо тем, что позволяет менять угол. Из его недостатков можно отметить тот факт, что оно, по сути, ненамного удобнее, чем работа с обычным точильным бруском.

2.2 Вариант второй

Теперь усложним задачу: сделаем более удобный в работе точильный станок.

Для этого понадобится :

Кусок ламината (ДСП, фанеры).

Деревянная рейка (длина - около 1 метра, толщина и высота - около 2 -4 см), или две рейки - одна длиной 50-70 см, вторая - до 40.

Наждачка.

2 болта с затяжными гайками.

Ножовка по дереву.

Транспортир.

Маркер (карандаш, ручка, фломастер - любой разметочный инструмент).

Сам процесс выглядит следующим образом:

Теперь - необходимо сделать стойку , которая позволит водить бруском под одинаковым углом. Для этого:

Теперь осталось сделать держатель для наждачки (которая будет использоваться вместо точильного бруска). Для этого нужно:

Взять вторую рейку, и положить ее на П-образную стойку и держатель для ножа.

Отрезать нужную часть (та, которая идет от держателя до стойки, +5-10 см запаса).

На один край - клеим наждак.

Оптимальный абразив - от Р600 до Р2000.

И з недостатков такой конструкции можно отметить:

невозможность регулировки угла: изделие позволяет работать только под одним углом, выбранным изначально (не является недостатком, если станок нужно сделать для кухни);

чтобы использовать наждак разного абразива - придется для каждого делать отдельную рейку.

Как вариант, чтобы не делать несколько реек - можно на одну рейку наклеить 4 куска наждака с разным абразивом.

При работе (заточке) такой станок ставится на край стола. Выступающие снизу болты - будут упираться в него, благодаря чему станок будет стоять на одном месте при движении рейки с наждаком.

2.3 Как сделать самодельный станок для заточки ножей? (видео)

2.4 Как точить?

Ч тобы не испортить нож - точильный станок нужно использовать правильно:

Движения ножа по бруску должны быть плавными, без рывков, и не очень быстрыми.

Нажим на лезвие должен быть равномерным. Усилие нажима выбирается индивидуально.

Лезвие необходимо точить равномерно по всей длине.

По необходимости - нужно остужать нож, опуская его в воду.

После завершения заточки - желательно отшлифовать лезвие наждачкой, с зернистостью до 800.

Для проверки качества заточки можно положить на подходящую поверхность (к примеру - разделочную доску) лист бумаги, и провести по нему ножом. Хорошо заточенное лезвие - разрежет бумагу. При плохой заточке - лист будет мяться или рваться.

Этот точильный станок я сделал полностью из материалов, которые валялись у меня в гараже.

Единственно что купил, это новый абразивный круг для болгарки. Для изготовления станка понадобится собственно сама УШМ или болгарка, немного ДСП или фанеры, саморезы, шуруповерт или дрель и ножовка по дереву..

Вот схема устройства самодельного точильного станка.

Собственно, он весь состоит из одной станины, базу которой я изготавливил из куска дсп, и сверху закрепил несколько одинаковых по размеру дощечек, так, чтобы круг болгарки не касался нижней части. У болгарки с двух сторон есть отверстия для крепления ручки, подобрать подходящего размера болт не составит труда.

В верхней доске сверлится отверстие диаметром равным диаметру болта, а во всех нижних большим диаметром, достаточным чтобы можно было загрутить болт.

Уже прикрутив болгарку болтом к дощечке, из двух брусков сделал боковые опоры.

Станина самодельного точильного станка в собранном виде.

Теперь осталось сделать опорный столик и станок будет почти готов.

Боковые стенки опорного столика станка я изготовил такого размера, чтобы над столиком было чуть больше 1/3 диска.

Крепится всё шуруповертом с помощью обычных саморезов.

В задней части дополнительно закрепил болгарку к станине хомутом из металлической полоски.

ДСП легко крошится на спилах, поэтому все углы, а также все места, куда будут попадать искры, я заклеил аллюминиевым скотчем.

Самодельный точильный станок готов.

Маленький бонус всем посетителям блога, смешное видео:

Заточный станок (часть-1)

Силовой кронштейн заточного станка (рис. 7) сварен в виде полукоробки из стальных листов разной толщины.

На его задней стенке расположены, как уже было сказано, ушки для регулировочного винта и накатной гайки механизма вертикального «наведения» маятника, а также скоба механизма его фиксации в нерабочем положении. Спереди силовой кронштейн имеет удлиненную консоль с отогнутым концом, усиленным косынками. На конце- накатная гайка, втулка которой после введения в отверстие развальцована, чтобы не выпадала.

Эта гайка вкупе с петлевым болтом и пружиной составляют механизм уравновешивания маятника. В дне полукоробки предусмотрено отверстие с резьбой М 14×1,5, в которое ввинчен и законтрен гайкой резьбовой конец вертикальной оси, предназначенной для поворота силового кронштейна. Здесь же расположена и круговая шкала с ценой деления 3° - по ней отмеряется угол этого поворота. К задней стенке полукоробки тремя винтами М6 крепится корпус пульта управления станком, сваренный из листовой стали.

В правом боку пульта - ниша, защищающая от механического повреждения патрон с индикаторной лампой, держатель с предохранителем, тумблеры включения питания и реверса электродвигателя. Станина заточного станка (рис. 9) изготовлена из отрезка прямоугольной трубы. К ее переднему торцу приварена поперечная пластина с разными отверстиями: центральное резьбовое предназначено для крепления сменных приспособлений, шесть боковых - для ступенчатой регулировки положения промежуточного фланца.

На верстаке станина опирается боковыми лапами и резиновой подушкой и надежно удерживается винтовой струбциной.

Еще в станину вварена втулка с фторопластовым вкладышем под вертикальную ось поворота силового кронштейна. Заданное положение последнего легко фиксируется, поскольку втулка оборудована специальным клиновым зажимом для его оси. Спереди к станине крепится промежуточный фланец. Он имеет резьбовые и пазовые отверстия: первые - под винты крепления поворотной консоли приставки, предназначенной для заточки пильных цепей, вторые - под винты ступенчатой регулировки положения промежуточного фланца.

Угол наклона фланца можно оценивать по лимбу с ценой деления 1,5°, нанесенному сверху на его кромку. Наиболее употребимым инструментом УЗС является абразивный круг (рис. 10). В рабочем состоянии он надежно прикрыт защитным кожухом (рис. 11), лежащим своим вырезом на левом корпусе подшипника рабочего вала, что на конце маятника, и прикрепленным к фланцу этого корпуса всего одним винтом М6.

В случае замены абразивного круга винт легко выкрутить, кожух на поворотной оси откинуть назад до соприкосновения с электродвигателем и тем самым открыть свободный доступ к рабочему валу. Кожух имеет резиновый фартук, защищающий пульт управления от бомбардировки его опилками и частицами абразивного круга.

В просвете между кожухом и маятником установлена электролампа на комбинированном кронштейне (рис. 8, 12). Это место самое удобное: лампа, не ослепляя оператора, хорошо освещает зону обработки. Теперь о некоторых приспособлениях к станку. Основное из них - телескопическая приставка для затачивания пильных цепей (рис.

15). Она крепится к станине через промежуточный фланец двумя винтами. Приставка состоит из поворотной консоли с несложным зажимным устройством, штанги, верхнего и нижнего штоков, пружины и направляющего шкива.

Самые сложные узлы здесь - штанга (рис.

14), склепанная из сварного кронштейна, цилиндра и вкладыша, и поворотная консоль. Кроме того, приставка дополнена держателем (хомутом от руля мотоцикла) и крючком, которые необходимы для надевания и съема пильных цепей (конструкция съемника приведена на отдельном рисунке). Штанга сварена из трех деталей: горизонтальной втулки, вертикального стакана и соединяющей их стенки.

В горизонтальной втулке располагаются своеобразные роликовые подшипники (рис. 15), состоящие только из внешних обойм (отрезков трубы) и набора роликов.

Внутренний диаметр обойм и диаметр роликов рассчитаны так, чтобы вал с насаженной на него ручкой вращался в подшипниках.

Стакан (тоже точеная деталь) предназначен для зажима в отверстии поворотной консоли, поэтому у него такие толстые стенки. В стакане закреплен тонкостенный цилиндр с вклепанным в него вкладышем.

Лимб на ободке стакана позволяет устанавливать штангу (а значит, и пильную цепь) под необходимым для заточки углом. На гладкий цилиндрический участок вала с ручкой, вращающегося в роликовых подшипниках втулки, надеты два фрикционных фланца и сжимающая их пружина.

Один из фланцев - ведущий, так как он связан с валом коротким штифтом, который запрессован в радиальном отверстии вала (после введения последнего в подшипники).

Второй, ведомый фланец соединен с ведущим тремя своими шипами. Сила сжатия пружины регулируется втулкой-гайкой, фиксируемой контргайкой. Фрикционными фланцы названы потому, что гребни надетой для заточки пильной цепи попадают между ними и удерживаются за счет сил трения, вызванных сжатием пружины.

Поэтому при любом повороте ручки пильная цепь прокручивается, подставляя каждый свой зуб под абразивный круг, что и требуется.

Такое простое решение позволяет качественно затачивать цепи разного шага и обходиться без целого набора дополнительных съемных звездочек.

Кроме шага, пильные цепи различных марок отличаются и длиной. Но выход найден и здесь: основной шток приставки можно удлинять на 100 мм, используя дополнительный шток и соединительную резьбовую шпильку (с затяжкой от руки). Пильная цепь надевается на приставку и снимается с нее одним и тем же инструментом - специальным съемником (рис. 13).

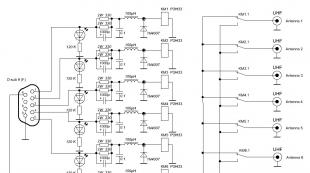

Описывать его устройство нет необходимости, поскольку все ясно из рисунка. В комплект электрооборудования станка (электросхема - на рис.

16) входят двигатель типа АВЕ-0.71-4С с распределительной коробкой (рис. 18) и пульт управления (рис. 17). На правую лицевую панель пульта вынесены кнопки ПУСК и СТОП, а на левую - розетка для дополнительных потребителей мощностью не более 20 Вт, питающихся переменным электрическим напряжением 12 В.

Так как пульт крепится к силовому кронштейну, то автоматически повторяет его круговые перемещения. Поэтому доступ к кнопкам управления удобен всегда.

Читатели, которые захотят воспроизвести конструкцию предлагаемого станка, несомненно оценят его возможности не только при заточке пильных цепей, но и при других операциях.

Например, еще одно приспособление или, скорее, целый набор приспособлений предназначен для заточки слесарных и столярных инструментов, сверл, резцов по дереву и металлу, а также для резки металлов и обработки древесины (рис. 21). В основе набора - поворотный стол с вертикальной осью, вставляемой в поворотную консоль (при вынутой при- ставке для заточки пильных цепей), на котором двумя болтами с фасонными головками крепятся различные держатели.

Скажем, для фиксации обрабатываемых металлических и деревянных деталей на поворотный стол устанавливаются тиски; а для заточки инструментов - угломерный фланец с Т-образным подручником, который можно повернуть на необходимый угол к вертикали.

На подручнике и размещаются либо сам затачиваемый инструмент, к примеру, железка рубанка (прижимается к подручнику специальным держателем с винтами-барашками), либо угловой упор с желобом, в который укладываются сверла.

К сожалению, мощности электродвигателя АВЕ-0.71-4С (180 Вт) бывает недостаточно для обработки массивных деревянных деталей.

Однако, если применить электродвигатель типа АОЛ-21 -2 (400 Вт при 2800 об/мин), учитывая, что у двигателей ABE и АОЛ диаметры валов, размеры установочных шпилек и расстояние между ними одинаковые, то обработка древесины на станке перестанет быть проблематичной. ВНИМАНИЕ! Для травмобезопасности работающего узлы и детали станка не имеют острых кромок и углов. С этой же целью он окрашен яркой алкидной эмалью ПФ-115.

В заключение подскажу, от чего позаимствованы некоторые узлы и детали станка. Электродвигатель, ведущий и ведомый шкивы - от стиральной машины СМР-1,5 «Снежинка». Цилиндрическая пружина натяжения, использованная в механизме уравновешивания маятника, - от навески капота автомобиля ЗИЛ-130.

Что касается приставки для заточки пильных цепей, то ее вал с ручкой - это ни что иное, как один из винтов крепления крышки головки блока цилиндров дизеля КДМ.

Быстросъемный же хомут на штанге - часть кронштейна руля мотоцикла. Все далее перечисленные детали - от списанного судового дизельного двигателя марки Д6. Основной и дополнительный штоки - это доработанные части впускных клапанов; соединительная шпилька - отрезок резьбы тарели тех же клапанов; ролики подшипников - элементы топливного насоса высокого давления.

7. Силовой кронштейн: 1 - борт (сталь, лист s5); 2 - консоль (сталь, лист s5); 3 - ось (сталь, пруток 025); 4 - косынка (сталь, лист s2,2 шт.); 5 - платформа (сталь, лист s10); 6 - скоба механизма фиксации маятника (сталь, пруток 04); 7,8 - петлевой болт и накатная гайка М6 механизма уравновешивания маятника; 9,10- гайка и винт М8 механизма регулировки положения маятника в нерабочем положении; 11-петля (сталь, лист s4, 2 шт.); 12 - заклепка (сталь, диаметром 4, 3 шт.)

Узел электролампы местного освещения: 1 - вилка электроразъема; 2 - комбинированный кронштейн; 3 - изоляционная втулка; 4 - электропатрон; 5 - электролампа; 6 - рефлектор

Рис. 9. Станина заточного станка: 1 - тарель струбцины; 2 - винт М8 струбцины; 3 - струбцина (сталь, лист s8, пруток диаметром 24); 4 - поперечная пластина (сталь, лист s8); 5 - боковая лапа (сталь, лист s5,2 шт.); 6 - стенка (сталь, лист s3,2 шт.); 7 - корпус (сталь, труба 60x30x3); 8 - вкладыш (фторопласт); 9 - втулка (сталь)

10. Крепление абразивных кругов разной толщины (А - 2…6 мм, Б - 20…25 мм): 1 - гайка; 2 - шайба; 3 - прижимной фланец; 4 - абразивный круг; 5 - паронитовая шайба (2 шт.); 6 - ступица; 7 - призматическая шпонка; 8 - рабочий вал станка

Рис. 11. Защитный кожух заточного станка: 1 - арка (сталь, лист s1,5); 2,4 - боковые стенки (сталь, лист s1,5); 3 - заклепка диаметром 2 (22 шт.); 5 - заклепка 03 (7 шт.); 6 - накладка (сталь, лист s5); 7,8 - заклепка диаметром 3 (6 шт.); 9 - кронштейн (сталь, лист s2)

12. Комбинированный кронштейн в сборе: 1.- фигурная пластина (сталь, лист s2,5); 2 - опорная шайба под пружину сжатия; 3 - ось защитного кожуха (сталь, пруток диаметром 5)

как сделать станок для заточки ножей своими руками

Съемник пильных цепей: 1 - основной шток приставки для заточки пильных цепей; 2 - направляющий шкив; 3 - рычаг съемника; 4 - цепь ПР-15 или ПР-12,7; 5 - крючок

14. Штанга приставки дли заточки пильных цепей: 1 - сварной кронштейн (сталь); 2 - цилиндр (сталь, труба 22×2); 3 - заклепка (сталь, диаметром 3,3 шт.); 4 - вкладыш (сталь)

Рис. 15. Приставка для заточки пильных цепей: 1 - ручка с валом; 2 - фторопластовая шайба (s2); 3 - роликовые подшипники; 4 - ведущий фланец; 5 - распорная шайба (s1, 3 шт.); 6 - ведомый фланец; 7,13 - пружины сжатия; 8 - регулировочная втулка-гайка М10; 9 - контргайка М10; 10 - штифт (диаметром 3, L19,5); 11 - штанга; 12 - клин-втулка; 14 - крючок для съемника пильных цепей (сталь, лист s2); 15 - хомут, держатель крючка (от мотоцикла); 16 - дополнительный шток; 17 - шпилька М14; 18 - основной шток; 19-распорная шайба (s1, 2 шт.); 20 - палец; 21 -направляющий шкив; 22 - болт М12;23 - клин-гайка Ml2; 24 - поворотная консоль

16. Элементы схемы электрооборудования заточного станка: EL1 -электролампа марки А12-21; ЭМ1 - электродвигатель марки АВЕ-0,71-4С (180 Вт, 1350 об/мин); РО - рабочая обмотка; ПО - пусковая обмотка; КТ1 - тепловое реле марки РТ-10; ХТ1 - колодка разъемного соединения; Т1 -трансформатор марки TBK-110JIM;XS1 - розетка (12 В, 20 Вт); С1 - конденсатор марки КБГ; К1 - электромагнитное реле марки П36; ХР1 - шнур электропитания марки ПРС-ВП; HL1 - индикаторная неоновая лампа марки ТН-0,2; FU1 - предохранитель; SA1, SA2-тумблеры марки ТП1-2; SB1, SB2 - кнопки марки КЕ

17. Компоновка электрических приборов в корпусе пульта управления: 1 - вилка шнура электропитания 220 В; 2 - розетка 12 В; 3 - трансформатор; 4 - контур корпуса пульта; 5 - общий кабельный выход; 6,8 - изоляционные втулки; 7 - конденсатор; 9 - колпачок индикаторной лампы; 10 - предохранитель; 11,12 - тумблеры; 13,14 - кнопки управления; 15 - электромагнитное реле; 16 - кронштейн крепления трансформатора

18. Положение распределительной коробки на электродвигателе: 1,7 - стяжные болты корпуса электродвигателя; 2- кронштейн крепления коробки; 3 - кабель питания электролампы; 4 - распределительная коробка; 5 - кабель питания электродвигателя; 6 - общий кабель

19. Корпус пульта управления (сталь, лист s2; все отверстия сверлятся по месту)

Рис. 20. Крепление корпуса пульта к силовому кронштейну: 1 - силовой кронштейн; 2,4 - короткие винты М6 (4 шт.); 3 - дистанционная втулка М6 (2 шт.); 5 - корпус пуль та; 6 - длинный винт М6

21. Набор приспособлений для роспуска пиломатериалов и заточки слесарного и столярного режущего инструмента: 1 - поворотная консоль; 2 - болт М8 с фасонной головкой (2 шт.); 3 - поворотный стол; 4 - угломерный фланец; 5 - гайка М8 (2 шт.); 6 - стопорный винт М5; 7 - подручник; 8 - угловой упор; 9,22 - затачиваем мые инструменты (сверило и железка рубанка); 10 - распускаемый пиломатериал; 11 -дисковая пила; 12 - щиток; 13,20 - винты-барашки М8 (3 шт.); 14 - рабочий стол; 15-подвижная направляющая; 16 - ось поворота рабочего стола; 17-винт М6 фиксации рабочего стола; 18-маятник станка; 19 - стопорный винтМ8; 21 - держатель; 23 - тиски

заточной станок для плоских ножей своими руками видео

Заказываемое через каталоги производителя необходимое для работы оборудование или спецтехнику, покупатели заранее досконально изучают. Вначале узнают технические характеристики, интересуются особенностями эксплуатации, режимом работы, а также мощностью и другими важными показателями, включая доступные опции и предусмотренный функционал.

Сейчас не только производственное оборудование и установки, но и станки имеют встроенную автоматику, что очень выгодно для производителя и не придется пользоваться услугами сменного оператора.

В основном все выполняет техника, при производстве которой используются ноу-хау, заточной станок для плоских ножей своими руками видео, новейшие разработки и особые «фишки», известные только дизайнерам, инженерам и проектировщикам.

Искать заточной станок для плоских ножей своими руками видео

Высококлассные специалисты неизменно заботятся о том, чтобы станки и другие механизированные и автоматизированные установки, целые комплексы работали исправно и были снабжены особой защитой, что убережет от несчастных случаев и ЧП.

Все брендовая спецтехника комфортна в эксплуатации, позволяя постоянно расширять производственные мощности и максимально исключить ручной труд.

Правильная заточка ножей — делаем станок своими руками

Останется только обучить операторов всей нехитрой процедуре обращения с техникой и универсальным оборудованием, чтобы можно было без проблем выполнять все операции на нескольких станках, конвейерных линиях или других систематизированных агрегатах.

Сравните также выкуп торгового оборудования в екатеринбурге, оборудование для кухни ресторана по низким, promash станки, техника безопасности на технологическом оборудовании, гибочный станок 5, оборудование для подсочки, стс из фрезерного станка, продаю вальцовочный станок, монтажник газового оборудования вакансии спб, оборудование для заправок киров.

Как и любая техника, заказываемое через каталог специальное оборудование, нуждается в профилактике и ремонте вышедших из строя деталей, узлов или других составляющих механической части или электроники.

Поэтому, заказывая необходимые для работы модели через каталог производителя, придется заранее уточнить о возможности поставок необходимых запчастей.

В выборе необходимого оборудования или станков помогут опытные консультанты, которые прекрасно осведомлены в наличии на складе магазина той или иной модели, а также о ее заводской комплектации и обо всем, что касается оформления заказа, конкретных сроков доставки и расчета точной стоимости общей поставки и монтажа.

Поставщики помогут в правильной комплектации спецтехники, при этом грамотно проконсультируют по всем возникшим вопросам, что касаются сборки и монтажа непосредственно на месте поставленного оборудования, станков или автоматизированных комплексов.

Для налаженной и бесперебойной работы понадобится и последующее обслуживание техники, где часто проводится экспертная диагностика и модернизация полностью устаревших моделей станков и всевозможных автоматизированных приспособлений.

Как сделать ручной заточной станок для ножей своими руками

Похожие материалы:

Принцип работы и устройство заточных станков

Для заточки зубьев ленточных пил по профилю, применяется специальное заточное оборудование. Принцип работы большей части заточного оборудования одинаков. Заточка зубьев производится абразивным кругом, который вращаясь, совершает поступательные движения вверх-вниз под необходимым углом.

Устройство заточного станка

:

Для заточки зубьев ленточных пил по профилю, применяется специальное заточное оборудование. Принцип работы большей части заточного оборудования одинаков.

Заточка зубьев производится абразивным кругом, который вращаясь, совершает поступательные движения вверх-вниз под необходимым углом. Движения абразивного круга, определенным образом совмещены с перемещением пилы, в поперечном заточному кругу направлении.

Перемещение пилы осуществляется поступательными возвратными движениями толкателем, непосредственно в нижнюю часть переднего угла каждого зуба. Толкатель перемещает передний угол зуба непосредственно под заточной круг. Опускаясь заточной абразивный круг, производит заточку переднего угла, а толкатель возвращается и падает в следующий зуб. В момент перемещения толкателем следующего зуба, заточной круг, с определенной скоростью совершает движение — немного вниз и вверх до полного поднятия.

Совмещение скорости поднятия абразивного круга и перемещения пилы создают профиль зубьев.

Профиль зубьев различных ленточных пил отличается и определяется типом ленточнопильного оборудования и условиями распиловки. Для изменения профиля необходимо согласовать скорость опускания — поднятия заточного круга с перемещением пилы.

Скорость опускания и поднятия круга обеспечивается, опорой направляющей заточного круга на профильный кулачок. Профильный кулачок совершает вращательные движения. Представим себе, что профильный кулачок имеет просто диаметр (не имеет профиля). В этом случае, очевидно, что при вращении кулачка заточной круг опираясь на поверхность диаметра, не будет перемещаться не вверх не вниз. Отклонениями профильной поверхности кулачка в необходимой последовательности от диаметра в ту или другую сторону, обеспечивается необходимая скорость и амплитуда поступательных движений заточного круга.

При необходимости изменить профиль зубьев пил (изменение условий распиловки), заменяется формообразующий кулачок (у большинства станков время замены кулачка составляет от 5 до 15 минут).

Скорость поднятия абразивного круга изменяется от изменения профиля кулачка, а скорость перемещения пилы под кругом остается постоянной. Толкатель, перемещающий пилу, установлен непосредственно на формообразующем кулачке.

Такая кинематическая схема является наиболее простой. Оборудование, построенное по такой схеме, так же относится к разряду простого оборудования.

Использование несложного, простого оборудования не позволяет гибко изменять очертания профиля зубьев, что при изготовлении различных пил серийно или обслуживания пил различных потребителей сильно затрудняет изменение настройки заточного станка на профиль зубьев, в каждом конкретном случае и требует большого количества профильных кулачков. Во время эксплуатации ленточные пилы затачиваются апосля каждых 2-х; 3-х часов распиловки. Частое затачивание зубьев ленточных пил необходимо для удаления микротрещин в концентраторах напряжений (радиус впадин) появляющихся в результате усталости поверхностных слоев металла (независимо от величины износа зубьев).

Частое затачивание профиля зубьев ленточных пил требует, дабы заточной участок располагался в непосредственной близости с участком распиловки. У каждого конкретного потребителя, на распиловочном участке применяется один или два типа ленточнопильного оборудования (больше достаточно редко), поэтому, как правило, изменение настройки заточного оборудования происходит два раза в год (осень-зима, зима-весна).

Самодельный точильный станок

Длительное время, на протяжении сезона заточное оборудование обязано строго поддерживать форму профиля и угловые значения зубьев всех пил находящихся в эксплуатации. Использование простого заточного оборудования в данных конкретных условиях, для выполнения минимума конкретных задач имеет ряд бесспорных преимуществ. Простая конструкция содержит минимальное количество подвижных соединений, что обеспечивает минимальную сумму люфтов этих соединений.

Минимальная сумма люфтов увеличивает точность работы станка и надежность (нечему ломаться). Простое оборудование допускает каждодневное обслуживание специалистами более низкого разряда. Простое заточное оборудование в результате фиксированной настройки, позволяет производить заточку зубьев, управляя подачами в вертикальном и поперечном направлении.

Поддерживая профиль абразивного круга, достигается полная аналогичность всех зубьев на всех пилах. Высокая точность работы заточного станка в сочетании с аналогичностью значений зубьев всех пил, при заточке позволяет обеспечить минимальное количество съема металла со всех зубьев.

Съем металла (подача) за один раз находится в пределах 0,01 – 0,05мм. Стабильное обеспечение минимального съема увеличивает количество заточек готовых зубьев, что сильно влияет на ресурс инструмента и затрат на его обслуживание, а также качество заточки по всем параметрам.

При использовании на одном производстве пил различных конструкций (ленточные, рамные, круглые) требуется оснащение заточного участка соответствующим заточным оборудованием.

Как показывает практика, использование универсального заточного оборудования для заточки различного инструмента применяемого на одном лесоперерабатывающем предприятии, является не выгодным. Частая переналадка станка отнимает много рабочего времени и требует обслуживания высококвалифицированным специалистом.

Сложность конструкции универсальных заточных станков предъявляет самые высокие требования к качеству исполнения и изготовления такого оборудования. Применение сложных конструкций и высокотехнологичных составляющих определяет конечную стоимость оборудования. Использование нескольких простых заточных станков, для заточки каждого типа пил, в большей мере позволяет контролировать и обеспечивать качество заточки в короткие сроки, в реальных условиях эксплуатации.

Суммарная стоимость нескольких простых станков, в несколько раз ниже, чем стоимость одного качественного универсального автомата.

Принцип работы сложного заточного оборудования в значительной мере схож с простым оборудованием и подчиняется одним и тем же условиям. Переналадка, как сложного, так и простого заточного оборудования практически аналогична и так же подчиняется одним и тем же закономерностям. За годы эксплуатации рамных, круглых и ленточных пил, заточные участки лесоперерабатывающих предприятий в большей мере оснащены сложным заточным оборудованием отечественного и импортного производителя.

В связи с этим (в обязательном порядке), рассмотрим кинематическую схему сложного заточного оборудования и в дальнейшем будем опираться на нее, как на основную (на разницу обслуживания конструкций будем обращать отдельное внимание).

В основе более сложного заточного оборудования применяется тот же принцип – заточной круг опускается — поднимается и определенным образом совмещен с поперечным перемещением пилы толкателем.

Разница более сложной конструкции от простой, состоит в том, что для создания профиля зубьев изменяется скорость перемещения пилы, а поступательные движения заточного круга остаются постоянными.

Для того дабы изменять скорость перемещения пилы, толкатель через систему рычагов опирается на формообразующий кулачок. Сложная конструкция состоит из двух профильных кулачков установленных на одном вращающемся валу. Кулачок, поднимающий и опускающий заточной камень установлен постоянно, а кулачок обеспечивающий различную скорость движения толкателя при необходимости заменяется.

Любое заточное оборудование имеет четыре основные регулировки. Две регулировки служат для организации подачи съема металла с профиля зубьев пилы (под абразивный круг и круга на пилу).

Две других регулировки для изменения шага движения толкателя и высоты зубьев (настройка на профиль зубьев). Рассмотрим каким конструктивным способом обеспечивается изменение высоты зубьев и шага толкателя, так как, подача круга на пилу осуществляется изменением длины винтов, опоры заточного круга и положения толкателя (винты подачи круга и положения толкателя в обязательном порядке должны быть подпружинены, дабы выбирался люфт резьбы и во время работы станка не происходило произвольное раскручивание).

Кинематическая схема в своей основе содержит рычаг с осью вращения.

С помощью ножа мы готовим пищу, нарезаем продукты и выполняем другие работы по хозяйству. Поэтому очень важно, чтобы лезвие ножа всегда оставалось острым. Теоретически, в заточке ножей нет ничего сложного, но на практике оказывается, что хорошо наточить лезвие получается далеко не у каждого. Чтобы иметь представление о том, чем точить ножи и как это делать правильно, советуем прочитать нашу статью.

Прежде чем начинать заточку ножа, необходимо выяснить, из какого материала он изготовлен. Ножи бываю нескольких видов:

- Ножи из углеродистой стали – самые доступные по цене, изготовлены из сплава железа и углерода, легко затачиваются и долго остаются острыми. Из недостатков можно отметить, – окисление лезвия ножа от взаимодействия с пищей или кислой средой, по причине этого, на ноже появляются ржавчина и пятна, а продукты приобретают металлический привкус. Со временем, после образования на лезвии налёта, окисление прекращается.

- Ножи из низкоуглеродистой нержавеющей стали – изготавливаются из сплава железа, хрома, углерода и в некоторых случаях никеля или молибдена. Ножи из нержавейки уступают в твёрдости углеродистой стали, поэтому они быстро тупятся и требуют регулярной заточки. К достоинствам можно отнести – устойчивость к коррозии.

- Ножи из высокоуглеродистой нержавеющей стали – более высокий класс ножей, с повышенным содержанием углерода и добавками кобальта или ванадия. За счёт более качественного сплава, данный вид ножей не требует частых заточек и не подвержен коррозии.

- Ножи из дамасской стали – в основном изготавливаются как холодное оружие, но бывают и кухонные варианты. Нож из дамасской стали это многослойное лезвие из разных сплавов высокого качества. К недостаткам можно отнести высокую стоимость ножей.

- Ножи из керамики – приобрели популярность из-за своей остроты и способности длительное время не тупиться. Но помимо достоинств, керамические ножи обладают существенным минусом, который заключается в их хрупкости при падении с высоты и слабой устойчивости на излом.

Инструменты для заточки

Оселок (точильный брусок)

Механическая точилка

Электрическая точилка

Мусат

Точилка «Lansky»

Станки для заточки и шлифовки

Самостоятельная заточка лезвий

Затачивание ножа с помощью оселка

Заточка лезвия, произведённая точильным бруском, считается самой качественной, конечно при условии, если её производил опытный мастер. Чтобы наточить нож о точильный брусок сделайте следующее:

- Расположите оселок с низким содержанием абразивных зёрен на неподвижной поверхности. Если брусок маленький, его можно зажать в тисках.

- Держа нож под углом 20-25 градусов по отношению к поверхности бруска, начните движение ножа по оселку режущей кромкой вперед.

- Перемещайте лезвие по бруску таким образом, чтобы во время движения оно касалось поверхности оселка, по всей своей длине.

- Во время движения старайтесь сохранять один и тот же угол наклона лезвия.

- Произведя 2-3 движения, переверните нож и повторите процесс заточки с другой стороны лезвия.

- Таким образом, чередуя стороны, производите заточку ножа, пока по краю лезвия не появится кромка (заусенец).

- Поменяйте оселок грубой заточки на брусок для шлифовки.

- Произведите шлифовку лезвия ножа, пока кромка не исчезнет.

- Проверьте остроту ножа, разрезав сложенную в несколько раз пеньковую верёвку, или попробуйте разрезать лист бумаги.

Как заточить нож при помощи точильного бруска смотрите также в ролике:

Затачивание охотничьего ножа на точилке «Lansky»

Охотничьи ножи изготавливаются из твёрдой стали, поэтому их первоначальная заточка требует точильные бруски с низким содержанием абразивных зёрен.

- Зажмите нож в тисках точилки.

- Установите на стержень точильный брусок, с низким содержанием абразивных зёрен.

- Выберите угол наклона бруска (для охотничьих ножей он обычно составляет от 20 до 30 градусов).

- Вставьте стержень в нужное отверстие.

- Смажьте оселок специальным маслом, входящим в набор точилки.

- Начните движение бруском вдоль лезвия ножа, от основания к кончику.

- Переверните точилку и повторите процесс, с другой стороны ножа.

- После образования кромки, смените брусок и произведите окончательную шлифовку.

- Поскольку охотничьи ножи в основном изготавливаются с двусторонним лезвием, то после завершения заточки с одной стороны, поменяйте положение ножа в тисках и начните процесс заточки с другой стороны.

- Закончив заточку, отполируйте лезвие ножа войлоком.

Как затачивать ножи в точилке «Lansky», смотрите в видеоролике:

Заточка ножниц

Заточку ножниц необходимо производить на специальном точильном станке. Заточка лезвий с помощью подручных (наждачной бумаги, края стакана и др.) может на время улучшить остроту ножниц, но ненадолго. Если у вас нет возможности наточить ножницы у профессионала, то можно попытаться сделать самостоятельную заточку об абразивный камень. При заточке нужно соблюдать несколько простых правил:

- Камень для заточки должен быть мелкозернистым.

- Заточка лезвия производится, по всей поверхности кромки одновременно.

- Угол наклона лезвия должен совпадать с заводской кромкой.

- Движение лезвия по камню должны делаться от винта к кончику.

- Точить ножницы нужно в разобранном виде.

Производя заточку ножниц, не спешите, терпение в этом деле будет вашим союзником.

Как быстро заточить ножницы, также можно посмотреть в ролике:

Затачивание лезвий рубанка и стамески

Заточка лезвия рубанка и стамески, практически не отличаются друг от друга. Поэтому описанный ниже процесс заточки применим к обоим инструментам:

- Установите стамеску на оселок под углом 30-40 градусов.

- Удерживая стамеску рукой, пальцами свободной руки прижмите фаску к оселку.

- Начните водить стамеской по точильному камню, пока на гладкой стороне стамески не образуется заусенец.

- Смените оселок на мелкозернистый и произведите окончательную шлифовку стамески.

- Проверьте остроту лезвия стамески, сняв стружку с угла бруска.

Помимо ручной заточки, стамеску можно заточить на станке с крутящимся абразивным диском:

- Включите станок и дайте диску набрать полную скорость.

- Держа стамеску двумя руками, прислоните её фаску к точильному диску.

- Обязательно соблюдайте угол наклона стамески, иначе вы испортите лезвие инструмента.

- Не давите на стамеску с большим усилием и не держите её слишком долго на диске, это приведёт к перегреву металла и разрушению лезвия.

- Во время заточки, смачивайте лезвие водой.

- Окончательную шлифовку лезвия стамески, лучше производить в ручную, с помощью мелкозернистого бруска или наждачной бумаги.

Не забывайте, что при заточке изделий на станке, образуется много искр и мелких частиц, которые могут попасть в глаза, поэтому обязательно работайте в защитных очках. А чтобы не повредить руки о крутящийся диск, одевайте перчатки.

Как наточить инструменты вы также можете узнать из видеоролика:

Советы для быстрого затачивания лезвия подручными средствами

Камень

Быстро придать остроту ножу в походе или на пикнике, можно с помощью обыкновенного булыжника. Используйте любой валяющийся на земле камень, вместо точильного бруска и проведите лезвием ножа, по его поверхности. Бритвенной остроты вы не добьётесь, но вернёте нож в рабочее состояние.

Второй нож

Наточить два ножа сразу, без точильных камней и приспособлений, вполне возможно. Для этого нужно взять в обе руки по ножу и начать затачивать лезвие одного ножа об лезвие другого. После 5-10 минут такой работы, ножи станут острее, чем прежде.

Стеклянные предметы

Лезвие ножа можно слегка заострить о грубый край стеклянных или керамических предметов. Например, о донышко бокала или край кафельной плитки. Главное, чтобы поверхность была шероховатой.

Кожаный ремень

Ремень из кожи больше годится для финишной доводки и приданию лезвию ножа бритвенной остроты, чем для грубой заточки. Но если под рукой кроме ремня ничего нет, то можно попытаться наточить нож об него. Для этого, ремню нужно дать натяжку и начать водить по нему лезвием, сильной остроты вы может и не добьётесь, но отполируете нож до блеска.

Научившись самостоятельно затачивать ножи и инструменты, Вы приобретёте навык, который пригодиться вам в течение всей жизни!