Токарный станок из двигателя от стиральной машины. Самоделки из двигателя от стиральной машины Самодельный фрезер из двигателя от стиральной машины

На барахолке часто попадаются движки от стиральных машинок советских времен или даже от современных изделий. Стоит такой движок обычно не дорого, а вот пользы от него может быть очень много.

Идея заключается в том, чтобы сделать из него шлифовальный станок, работоспособность которого может быть даже лучшей, чем у китайского аналога. Однако перед покупкой желательно проверить работоспособность.

Для начала замеряем сопротивление рабочей и пусковой обмотки. Наибольшее значение имеет пусковая обмотка. Приступаем к производству каркаса для нашего будущего станка. Он должен быть устойчив и прочен.

Для формирования каркаса используются металлический уголок и профильная труба. Нарезаются заготовки. Устанавливается движок на часть каркаса, а затем корпус собирается вокруг него полностью при помощи сварки. Далее делаем к станине столик из той же профильной трубы, разрезав ее пополам.

Основные этапы работ

Свариваем пару отрезков кругляка, формируя равномерный зазор между ними и гайками по краям. Под столик нужно сделать упор. Затем изготавливаем дополнительную деталь для фиксации необходимого угла, который можно регулировать.

Берем диск от старой пневматической шлифовальной машинки диаметром 150 мм. Подрезаем резьбу на валу двигателя и на самом диске под переходник из удлиненной гайки. Если двигатель конденсаторный, а его мощность 180-200 Вт, подключаем пусковой конденсатор на 12 мкФ (из расчета 7 мкФ на 100 Вт).

Один конец прикручиваем к проводу двигателя, другой – к одному из проводов сетевого кабеля. Размещаем конденсатор около движка с помощью стяжек. Добротно изолируем все контакты и фиксируем сетевой кабель во избежание смещения.

Для удобства перемещения станка можно сделать ручку из полипропиленовой трубы, внутри которой металлический стержень. Она крепится к самому движку. Собираем всю конструкцию, устанавливаем диск и запускаем наш станок в работу.

Хоть в профессиональной мастерской, хоть в обычном гараже нередко требуется для каких-нибудь хозяйственных надобностей точно насверлить несколько отверстий в металле, дереве и других материалах. Обычная бытовая дрель для этого может не подойти, особенно когда нужна повышенная точность. На помощь может прийти сверлильный станок из стиральной машины, а точнее из двигателя стиралки, который можно сделать своими руками. Он обойдется вам совсем недорого. Именно об изготовлении такого станка пойдет речь в статье.

Основные детали

Прежде чем собирать сверлильный станок с применением двигателя от стиральной машины, необходимо четко уяснить правила техники безопасности, как при сборке, так при последующей эксплуатации подобного оборудования.

Помните! Работа с самодельным сверлильным станком может быть опасна для жизни и здоровья! Будьте предельно внимательны и не забывайте, что при отсутствии необходимых навыков не стоит браться за изготовление таких агрегатов. Мы не призываем всех делать и использовать сверлильные станки и приводим данную информацию лишь в ознакомительных целях.

Итак, какие детали нужны для изготовления сверлильного станка? Условно все необходимые детали станка можно разделить на 3 группы: двигатель и приводной механизм, станина и механизм движения дрели в вертикальной плоскости, электронная начинка. В первую группу входят:

Детали второй группы:

- стальной уголок 50 мм;

- стальная балка 30х60х30 см;

- квадратный лист металла 40х40 см;

- стальные скобы;

- старая рулевая рейка от ВАЗа восьмерки;

- крепеж;

- вал сверла;

- подшипники 6003 2RS;

- подшипники 8103;

- патрон от дрели;

- самодельная вертушка из трех шпилек, сваренных между собой.

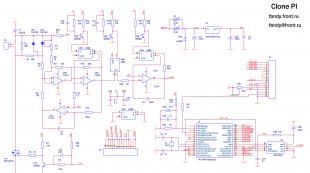

И, наконец, детали третьей группы представлены электронной начинкой, которая будет управлять оборотами двигателя, чтобы сверлильный станок работал стабильно без сбоев. Проще всего использовать готовую микросхему TDA 1085, хотя могут быть и другие варианты.

Механизм станка

Изготавливая сверлильный станок из двигателя стиралки и других моторов, самоделкины уже давно уяснили, что проще добиться желаемого, используя как можно больше стандартных штатных деталей. Пусть это сделает конструкцию несколько дороже, зато она будет надежнее и дольше прослужит, а главное собрать ее будет проще. Яркий пример – использование рулевой рейки от ВАЗа при изготовлении подвижного механизма. В сущности это и есть подвижный механизм, остается лишь придумать ему достойное обрамление.

На картинке выше вы видите начальный этап изготовления механизма сверлильного станка. Стальную балку мы надежно привариваем к листу металла, создавая, таким образом, надежную и крепкую станину. К стальной балке расположенной вертикально мы прикручиваем на болты со скобами рулевую рейку от ВАЗ 2108 так, как показано на рисунке.

В данном случае у нас сразу возникли проблемы с креплением вертушки, и нам пришлось прорезать небольшую выемку в основании стальной балки.

Переходим к более сложному этапу, а именно к изготовлению основы подвижного механизма и частей самого механизма, без которого сверлильный станок не сможет функционировать. Отдельно эта часть станка демонстрируется на рисунке выше.

- Из обрезков уголка надо сделать прямоугольную раму с припуском с одной стороны, для крепежных элементов. На эти большие болты одеты подшипники, благодаря которым данный важнейший элемент конструкции как по рельсам будет двигаться вверх и вниз по балке.

- К раме сбоку привариваем еще один обрезок уголка, в котором нужно просверлить отверстие под болты. Ими рама прикручивается к подвижной рулевой рейке.

- Из двух обрезков уголка свариваем квадратный профиль, в тело которого мы вставим вал сверла с подшипниками. Соответственно с одной стороны на вал будет одет патрон, а с другой шкив.

Теперь нам осталось только прикрутить размещенную на картинке выше деталь к рулевой рейке. Получилась добротная основа, которая уже внешне напоминает сверлильный станок.

Мотор и его подключение

Подключение, проверка и неоднократно нами рассматривалось в рамках других публикаций, так что останавливаться на этом не будем. Отметим лишь, что перед тем как устанавливать двигатель на сверлильный станок, неплохо будет проверить его на работоспособность .

Итак, из уголков свариваем раму, на которую сажаем двигатель и прикручиваем данную конструкцию сбоку на подвижный механизм сверлильного станка. Предварительно сажаем на вал двигателя шкив.

Теперь нам остается натянуть между шкивами приводной ремень, подключить двигатель к плате микросхемы TDA 1085, запитать станок от бытовой электрической сети и можно испытывать новый сверлильный станок, который вам с большим трудом удалось сделать. Зарядите в патрон сверла разного диаметра и посмотрите, как сверлильный станок справляется с проделыванием отверстий в толстых листах металла – завораживающее зрелище.

Важно! Подключая микросхему к двигателю, не забудьте защитить ее пластиковым корпусом, мало ли что в нее может отлететь в мастерской во время работы.

В заключение отметим, сделать сверлильный станок с применением мотора от отслужившей стиральной машины вполне можно, если иметь правильные руки, большое желание и мастерскую с соответствующим оборудованием. Такой станок «обойдется в три копейки, а работать будет на три рубля». Удачи!

В современном ритме жизни время течет очень быстро и вот некогда качественная и надежная стиральная машина превращается в мусор из-за износа или по другим причинам. Что делать с любимой помощницей? Многие решат с тяжёлым сердцем выкинуть устройство. Но хозяева с фантазией и прямыми руками могут начать искать варианты применения различных работающих деталей. Этот текст призван помочь найти применение двигателя от стиральной машины. Итак, что можно сделать из старой стиральной машины, а, точнее, из ее двигателя?

Не стоит забывать, что простое подключение двигателя из-под стиральной машины в 220 Вт не приведёт ни к чему хорошему. Необходимо сохранить родной конденсатор и произвести подключение мотора именно через него .

Так как вал двигателя от стиральной машинки-автомат не предназначен для закрепления на нем различных режущих, или точильных дисков, потребуется поискать на местных электронных досках переходник для точила или переходник для наждака и приобрести его, чтоб сделать аппарат на совесть.

Купленный переходник садится на 14 миллиметровый вал. Визуально его ни с чем не спутаешь — цилиндрический элемент, который фиксируется болтом с резьбой. Сам вал цилиндра имеет резьбу М 14. На него надевается шайба двухсторонняя с проточными диаметрами, позволяющими устанавливать все расходные материалы для точильно-шлифовального станка на основе старого двигателя от стиральной машинки.

На базе основания имеет смысл изготовить и установить съёмный столик из тех же плит ДВП. Для надежной фиксации столика, на основании потребуется использовать по два шканта с обеих сторон поверхности. В данном дополнении к станку необходимо сделать зазоры под самые различные диски. Это важно.

Таким образом, получается недорогой, но функциональный точильный или шлифовальный станок. Он прослужит долго и надежно, что весьма приятно, особенно в контексте того, что сделать его получилось из старого мотора от стиральной машинки. Кстати, некоторые взяли этот принцип за основу в изготовлении фрезера, хотя большинству эта идея все же кажется безумной.

Газонокосилка

- стальная основа;

- колесики и рукоятка;

- провод;

- нож, который нужно изготовить самостоятельно.

Традиционно начать следует с основы из листовой стали 500-500-5 миллиметров. Подготовив колёсики из-под чего-либо, например, от старой коляски, крепим их к стальному листу. На готовую основу крепится непосредственно сам двигатель от старой стиральной машинки посредством стандартных шпилек на корпусе мотора. На сам вал агрегата, с помощью заранее выточенного на токарном станке переходника, фиксируется режущий нож. Затем, подготовив рукоятку из доступного материала, прикрепим её к стальной основе. По этой же рукояти выводим провод электропитания моторчика.

Плюсами этой газонокосилки является простота конструкции, а также ее функциональность. И самое приятное, что аналог заводской косилки на порядок дороже .

Токарный станок по дереву

В роли подвижной бабки выступает сваренная конструкция, состоящая из:

- трубы с внутренней резьбой;

- вала от тисков, на конце которого расположен небольшой цилиндр с упорным подшипником и шипами.

Труба наваривается на пьедестал из квадрата 45-45-3 миллиметров . Основа для подвижной бабки выполнена из листовой стали, на которую также приваривается пьедестал. Затем основа бабки прикручивается к брусу, выступающему основой станка.

Следующей конструктивной частью токарного станка из двигателя от старой машинки является «упор». Выполнен он из уголка с выпиленным пазом, выступающим как направляющая, и второго уголка, который надежно ходит по пазам в направляющих благодаря болтам между этими двумя элементами. Этими же болтами и фиксируется уголок на направляющих. Крепится упор саморезами непосредственно к брусу.

Циркулярка

В виде ходовой части представлена ременная передача . На валу моторчика и циркулярки оба шкива имеют канавки, а ремень имеет пазы. Это позволяет ремню не слетать со шкивов во время работы. Для удобства использования и транспортировки этой циркулярки к ножкам станины с одной стороны крепятся два колесика от старой тележки, а с другой стороны — удобная ручка необходимой длинны. К советам по эксплуатации можно отнести правила безопасности при работе с циркуляркой, а также то, что необходимо всегда проверять натяжения ремня. Это сохранит пальцы и остальные части тела целыми.

Дровокол

- заранее выточенный на токарном станке конус с резьбой;

- вал на одном конце которого нарезана резьба;

- два подшипника в корпусе;

- втулку под подшипники;

- шкив;

- втулку под шкив;

- гаечки и шайбочки с болтами.

В виде моторчика может выступать, естественно, двигатель от старой машинки. Стоит также отметить, что чем массивней шкив, тем мощнее будет дровокол .

Сперва вал стоит посадить во втулку , а затем собрать вал на подшипники. После надежно скрепляем конус с валом распорочными болтами таким образом, чтобы болты зашли в потаены в конусе. Затем насаживается шкив на вал и зажимается через контргайку шайбой. Всю механику располагают и крепят на пластине из листовой стали. В конце потребуется изготовить станину, расположить на ней двигатель от старой стиральной машинки автомат и натянуть ремень между шкивом моторчика и валом.

Некоторые идеи из других элементов

Область применения двигателя от старой, но такой дорогой сердцу стиральной машинки поистине велика. Варианты, что описаны выше — лишь некоторые из возможных. Больше информации о применении такого рода двигателя, или, вообще, всех деталей от старой стиральной машинки, включая барабан, можно найти в интернете.

«Лучше один раз увидеть, чем сто раз услышать » — эта непреложная истина применима к поиску интересных вариаций использования элементов стиральной машины в наши дни. Каким образом? В Сети очень много вариантов, что можно сделать не только из двигателя, но и из барабана, корпуса и даже ремня в отдельности. О чем идет речь? Некоторые части стиральной машины можно использовать для изготовления мельницы, фрезера, генератора, насоса, а из барабана можно сделать даже мангал и часть декора интерьера!

Любителям мастерить не обойтись без оборудования для точной и быстрой обработки деревянных изделий. Стоит оно дорого, а обратиться в мастерскую не всегда удается. Поэтому расскажем, как можно сделать токарный станок из стиральной машины своими руками.

Устройство и принцип действия

Перед созданием самоделки из мотора стиральной машинки надо составить простой чертеж с учетом имеющихся узлов. Их тоже легко изготовить собственноручно.

В нашем самодельном агрегате режущим элементом будет ручной фрезер. Это уменьшит нагрузку на электродвигатель.

На неподвижной передней части монтируются мотор и центр передачи вращения обрабатываемой заготовки. Смещающаяся задняя бабка фиксирует деталь.

Приводом будет двигатель мощностью более 250 ватт из стиральной машины-автомата с ременной передачей. Чтобы достичь большего числа оборотов, ставится диск с малым диаметром на вале. Это позволит довести их до 3 000, что достаточно для работы с довольно большими заготовками.

Важно! Чтобы избежать вибрации, ведущий и ведомый узлы нужно размещать на одной оси, с тщательной центровкой.

На решетчатой прочной деревянной раме-станине неподвижно крепится передняя бабка, а задняя должна перемещаться.

Теперь перейдем к работе по созданию станка.

Изготавливаем узлы

Корпус передней бабки делается из сваренных под прямым углом фрагментов порезанного швеллера 140. В окончательном виде он должен иметь габариты 30х26,5 см. На меньшей стороне высверливается разъем под подшипники, которые на паронитовой прокладке винтами фиксируются к основе. Их можно, удалив сальники, взять из стиральной машинки для насадки на вал. Для надежности крепления к задней части двигателя в швеллере делается основа. На шкив 7,0 см в сечении натягивается многоклинный ремень.

Для задней бабки понадобятся два обрезка того же швеллера, соединенные в четырех местах металлическими полосками. Внизу привариваются две перегородки, на которых размещаются втулки 1,4х2,0 см: одна - на сварке, вторая - на винтах.

Вал соответствующего их размеру диаметра смещается на 0,2 см и при оборотах должен подниматься и опускаться. Чтобы фиксировать положение, он при движении должен иметь зазор в 0,4 см.

К соединенным сваркой трубкам, около 4,0 см длиной и чуть более 2,0 см в диаметре, привариваются болты М12.

К выходящему концу вала крепится ручка. Болтами на пластине необходимо зафиксировать устройство на опоре. Для быстрой перенастройки оно должно опускаться и перемещаться на платформе.

Пиноль из фрагмента квадратной трубы 3,0х3,0 см обтачивается на один миллиметр. Один край зажимается гайкой М12, а второй - стержнем 1,2 см. На последний напрессовываются три подшипника. Коробка из той же трубы с одной стороны закрыта, за исключением окошка в центре. На другой делается надрез с наваренной гайкой. Крепление пиноли осуществляется продетым в ее ушко болтом.

На шпильку наносится резьба М12 и М8 на концах. На меньший прикручивается и законтрагаивается маховик. С помощью двух уголков конструкция прикрепляется к подвижной части агрегата. Она настраивается так, чтобы оси ее вращения и шпинделя точно совпадали.

Подручник обеспечивает безопасность и удобство эксплуатации всего аппарата. Поэтому крепить его необходимо зажимом-эксцентриком. Для него используются две втулки сечением 26 мм с бортиками и отверстиями в 1,4 и 1,0 см. Они должны иметь возможность люфтить на 0,2 см от главной оси.

В штоке от амортизатора для фиксации втулок с более толстого края высверлите отверстия и нарежьте резьбу для винтов. Из трубы чуть большего чем шток диаметра приварите металлический прутик на М12.

Коробка изготавливается из швеллера 8,0х4,0 см с наваренными перегородками. В них делаются отверстия, в которые привариваются втулки диаметром 2,65 см и 1,9 см длины. Для свободного вращения штока нужно оставить люфт.

На надрезанных концах отрезка трубы наварите по гайке и втулке и приварите его к штоку. Подвижный болт будет прижимать подручник.

Пусковое устройство снимите с используемого двигателя и подключите по указанной схеме, установив и регулятор скорости.

В целях безопасности из подходящего материала сделайте кожух на приводе.

По описанному выше принципу собирается и фрезерный станок из двигателя стиральной машины для работ по дереву фрезером, резцом и стамеской. Он также будет отличным подспорьем в хозяйстве.

В некоторых ситуациях дешевле приобрести новое изделие, чем восстанавливать вышедшую из строя бытовую технику. Однако расчётливый человек получит дополнительные выгоды, используя по назначению функциональные компоненты. В этой публикации представлены самоделки из двигателя от стиральной машины.. А видеофрагменты помогут более точно воспроизвести самоделки мастеров и получить полезные изделия быстро и без лишних затрат.

Читайте в статье:

Для чего пригоден двигатель от старой стиральной машины

Для начала необходимо уточнить реальные возможности имеющегося силового агрегата. В бытовой технике Советского периода устанавливали достаточно надёжные электродвигатели асинхронного типа (180−220 Вт). Их подключали к двухфазным сетям переменного тока. Ранее конструкции создавали в разборном исполнении. Поэтому при поломке ремонт не вызывает чрезмерных затруднений. Единственным исключением является повреждение обмоток. Современные модели отличаются увеличенной мощностью (до 340 Вт).

С конца 90-х годов прошлого века такие простейшие двигатели не используют. Вместо асинхронных, чаще применяют коллекторные агрегаты. Они компактнее, меньше весят. В соответствующих модификациях предусмотрены возможности:

- подключения питания от постоянного тока;

- плавной регулировки оборотов.

Для подачи тока на роторную часть применяют графитовые стержни с пружинными толкателями. Эти деталинеобходимо периодически заменять. Мощность электродвигателей коллекторного типа составляет от 340 до 780 Вт при скорости вращения рабочего вала в диапазоне 11400−15200 об/мин.

На фото изображён силовой агрегат, который впервые применили инженеры известного южнокорейского бренда LG. Его часто называют инверторным, так как предполагается возможность плавной регулировки частоты оборотов (до 2 тыс. за мин) с применением внешнего управляющего устройства. Мощность таких агрегатов превышает 500 Вт, что позволяет подключать его непосредственно к валу барабана без специального ременного привода. Следующие параметры и особенности мотора от стиральной машины-автомата определяют, где можно использовать данный силовой агрегат:

- мощность;

- скорость вращения рабочего вала;

- размеры;

- схема питания и управления.

К сведению! Более внимательные люди обращают внимание на ремонтопригодность, надёжность, устойчивость к внешним воздействиям. Они изучают мнение специалистов на специализированных форумах, официальные гарантии производителей.

Что можно сделать из старой стиральной машины: примеры работ с комментариями

Приведённые ниже сведения помогут реализовать разные проекты на основе соответствующего силового агрегата. Здесь представлены действующие самоделки из мотора от стиральной машины, которые хорошо проявили себя в ходе практических испытаний. К некоторым проектам приложены пошаговые инструкции с детальными пояснениями процесса сборки.

Как сделать шлифовальный станок или точило из двигателя стиральной машины

| Иллюстрация | Описание действия |

| Прежде всего, определим, какие сменные насадки будут применяться на практике. Существенное значение имеют особенности процессов обработки: длительность циклов, твёрдость материала заготовок и др. | |

| В данном варианте автор использует шлифовальные диски диаметром 200 мм с клейким слоем на нерабочей стороне. Он подобрал примерно соответствующую по размерам насадку от «болгарки» (175 мм) с резьбовым соединением в центральной части. | |

| Для реализации планов найден старый двигатель стиральной машины, который вращает якорь со скоростью до 1500 об/мин. На фото стрелкой отмечено пусковое реле, закреплённое на корпусе. Питание – от сети переменного тока 220 V. | |

| На токарном станке создана специальная насадка. Она прикреплена к валу 14 мм с помощью винта. К торцу детали приварен шток с резьбой, которая соответствует соединительному узлу переходника. | |

| В ходе практических испытаний стало ясно, что исходное вращение не соответствует направлению резьбы. Это значит, что при выполнении рабочих операций насадка будет откручиваться. Автор не применял специальную электрическую схему, а поменял местами крышки корпуса вместе с подшипником. | |

| Для надёжного закрепления силового агрегата создана из стальных уголков специальная станина. Сварные соединения зачищены. На завершающей стадии изделие покрыто последовательно грунтовкой по металлу и краской. | |

| С применением винтов к станине подсоединяется столик (1), оснащённый поворачивающейся рамой. В центре установлен опорный стержень (2) с регулировкой по высоте. С его помощью устанавливают точный угол, необходимый для работы с заготовками. | |

| Сборка подтвердила точность расчёта и отдельных деталей. Чтобы исключить ошибки, надо заранее подготовить комплект чертежей. Необязательно соблюдение инженерных ГОСТов. Однако надо внимательно разобраться в особенностях каждого компонента конструкции, отметить габариты и посадочные размеры. | |

| Практическое испытание показывает хорошую функциональность нового станка. Мощности вполне достаточно для обработки дюралевой заготовки. Дополнительный плюс – тихая работа двигателя стиральной машины. | |

| Для сбора и удаления отходов сделана специальная коробка с отводным патрубком для подключения пылесоса. Её устанавливают в нижней части станины под рабочей зоной. |

К сведению! По этому алгоритму несложно создать качественный точильный станок из стиральной машины. Для повышения безопасности надо использовать во время обработки индивидуальные защитные средства. Также пригодится прозрачный щиток из полимера, закрывающий рабочую зону.

Токарный станок по дереву

Точило своими руками из стиральной машины создать неслишком трудно. Однако следующий пример демонстрирует относительную простоту изготовления более сложного оборудования.

Так как применён асинхронный двигатель от стиральной машины «Вятка», в цепи питания установлен конденсатор. Якорь этого силового агрегата вращается со скоростью 400/3000 оборотов за минуту. Чтобы установить ось параллельно частям рамы, подобраны шайбы соответствующей толщины.

Газонокосилка

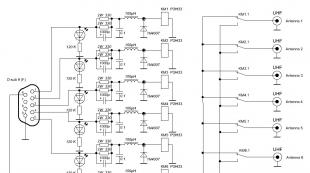

На снимке отмечены важные нюансы:

- Эти штанги (1) должны обладать достаточной прочностью, так как передвижение оборудования по участку выполняется вручную.

- Выключатель двигателя от стиральной машины для удобства пользователя установлен около рукоятки. Для соединения используют провод (2) с качественной изоляцией. Обеспечивают хорошую герметичность электрических компонентов, чтобы не создавать аварийные ситуации в условиях повышенной влажности.

- Ременной привод (3) уменьшает уровень вибраций. Изменив размеры шкивов, подбирают оптимальную скорость вращения ножей.

- Такие узлы (4) используют для регулировки просвета, высоты стрижки газона.

- Крупные колёса (5) пригодятся для преодоления препятствий на земельном участке.

Корморезка

Как превратить двигатель от старой стиральной машины в генератор

Однако для получения такого результата необходима специальная подготовка. На торце ротора делают углубление. В нём закрепляют постоянные магниты. Модернизированную деталь устанавливают на место. Чтобы накапливать полученную энергию, используют выпрямитель и аккумулятор. Эти блоки подключают через контроллер для оптимизации процесса зарядки.

Бетономешалка

Здесь две ременные передачи дополнены редуктором. В комплексе получилось создать необходимый вращающий момент при относительно небольшой мощности электрического привода.

Циркулярная пила

Что можно сделать из барабана стиральной машины: простые конструкции

На практике пригодится не только двигатель от стиралки. Что можно сделать из барабана, рассказано в следующих разделах публикации.

Мангал из барабана от стиральной машины: фото и полезные советы

Мангал из нержавеющей стали выглядит великолепно. Он длительное время сохраняет функциональные характеристики и безупречный внешний вид. Его несложно очищать от загрязнений. Тут нет острых углов и других потенциально опасных частей. Пригодится стойкость к высоким температурам. Небольшой вес подразумевает отсутствие затруднений при перемещении. Наиболее подходящая заготовка – барабан от стиральной машины с вертикальной загрузкой. В нём установлены специальные дверцы, которыми закрывают топку, регулируют приток воздуха.

Получится ли коптильня из барабана стиральной машины

Для обработки мясо, рыбу и другие продукты питания помещают на длительное время в закрытую ёмкость, где поддерживается высокая концентрация дыма. Применяют низко- и высокотемпературную технологию. В любом случае пригодится хорошая герметичность.

Заваривают все лишние отверстия. Устанавливают патрубок для подачи дыма. Внутри монтируют решётчатые полки и подвесы для размещения продуктов.

Декоративные и функциональные поделки из барабана стиральной машины

На этих снимках приведены примеры изделий, которые можно создать быстро и качественно без подробных инструкций:

Как своими руками создать перосъёмную машину из стиральной машины: использование нескольких частей старого оборудования

Фото демонстрирует, что можно сделать из стиральной машины-автомата активаторного типа. После значительной переделки получится удобное приспособление, которое поможет автоматизировать утомительный процесс обработки птицы перед продажей (длительным хранением). Подобное оборудование применяют для решения бытовых и коммерческих задач.

Аналогичную конструкцию создают из стиральной машины. В стенки бака и диск, установленный снизу, вставляют резиновые штыри (билы). При вращении донной части эти упругие элементы срывают перья с тушки. Для повышения эффективности процесса и удаления мусора применяют полив с верхней стороны ёмкости.

Самоделки из двигателя от стиральной машины: выводы и дополнительная информация

В любом случае даже при работе с относительно простой конструкцией следует подготовить проектную документацию. Это упростит поиск дополнительных комплектующих, предотвратит ошибки при сборке. Для публикации собственных идей и получения ответов на дополнительные вопросы пользуйтесь комментариями. С помощью нашего онлайн-журнала несложно сделать правильный вывод о том, что делать со старой стиральной машиной после завершения целевого применения техники.

Видео демонстрирует принцип действия и особенности перосъёмной машины: