Самодельный шлифовальный станок из двигателя от стиральной машины. Назло сборщикам металлолома: самоделки из двигателя от стиральной машины Фрезерный станок с двигателя от стиральной машинки

Шлифовальный станок сделанный из двигателя от стиральной машины: подробные чертежи и пошаговые фото изготовления самодельного станка.

Когда стиральная машина выходит из строя и не подлежит ремонту, обычно двигатель остаётся в полном рабочем состоянии, его можно использовать для изготовления самоделок, в частности можно сделать самодельный шлифовальный станок. Изготовление такого станка мы и рассмотрим в этой статье.

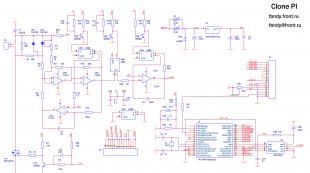

Затем нужно выточить у токаря вот такую деталь на вал двигателя. На рисунке показаны чертежи.

Выточенная деталь.

Ещё понадобятся вот такие детали.

Из листового металла сделаем станину.

Вертикальная стойка.

Из деталей собираем рычаг.

Этот винт регулирует угол наклона ленты, для удобства на винт одета крышка от бутылки.

Основание станка сделано из уголка 40 мм.

Для крепления рычага к станине, используются опорные подшипники и болт 12 мм.

Изготовим опорную пластину из уголка и пластины. Также понадобится ролик от ГРМ автомобиля, сверху наклеиваем кусок ремня ГРМ, чтобы лента не проскальзывала.

Дополнительно можно сделать ещё несколько роликов поменьше, так как чем меньше размер ролика, тем ниже скорость движения ленты. На меньшей скорости производится обработка более мягких материалов, для твердых следует использовать большой ролик.

Наш самодельный шлифовальный станок готов. Наждачная лента на нем используется от шлифмашины, которая разрезана на несколько лент. На вертикальной стойке сделано несколько отверстий, чтобы использовать наждачные ленты различной длины.

Вы задумались об утилизации вышедшей из строя стиральной машинки? Не спешите выбрасывать автомат, большинству деталей стиралки можно дать новую жизнь. К примеру, из электродвигателя неисправной «домашней помощницы» можно смастерить много интересных устройств. Поговорим, как соорудить токарный станок по дереву из двигателя стиральной машины, что для этого потребуется, расскажем о ходе выполнения работ.

Что нужно для изготовления станка?

Собрать конструкцию своими руками несложно. Можно смастерить самую простую модель станка, состоящую из мотора, подручника и задней бабки (станины). Чтобы сделать токарный станок для обработки древесины необходимо подготовить:

- рабочий движок от старой стиральной машины;

- доску, которая будет служить основанием для прибора (как вариант, крепить станок можно непосредственно к рабочему столу);

- металлический уголок размером 20*20 длиной 195 мм и трубу квадратного сечения (будут использованы при подготовке подручника);

- уголок 62*62, длиной 165 мм (из него будет сделана задняя бабка);

- болт длиной от 70 мм, пригодится для крепления подручника к основанию;

- кусок металлической трубки, немного превышающей диаметр вала движка;

- болт с острым наконечником (будет использован в качестве вращающегося узла бабки).

Не забудьте подготовить питающую проводку для мотора.

Инструменты и крепежные элементы, которые понадобятся в ходе выполнения работ:

- дрель;

- сверла различных размеров;

- болгарка и съемные диски к ней;

- гайки и болты для крепления основных элементов конструкции.

После того, как все необходимые для работы инструменты и составляющие подготовлены, можно приступать к основной работе. Разберемся, как собрать самодельный станок из мотора старой стиральной машинки.

Как делается?

Если вы решили собственноручно изготовить токарный станок, придется запастись терпением и свободным временем. Процесс сборки будет не быстрый. В первую очередь необходимо подготовить основание для установки всех составляющих конструкции. Итак, алгоритм действий будет таковым.

Выполнив следующий алгоритм действий, вы соорудите небольшой токарный станок по дереву, который может пригодиться в хозяйстве. Кусок древесины, подлежащий обработке, насаживается на острый наконечник вала движка и вращающийся узел задней бабки. Запустив прибор, можно приступать к токарным работам.

Сферы применения станка

Какова же область применения такой необычной самоделки? Небольшой токарный станок для домашней мастерской, собранный своими руками из электродвигателя стиральной машины, может использоваться для изготовления практически полезных или декоративных вещей из древесины. С помощью самодельного устройства можно сделать:

- элементы внутренней или внешней отделки дома;

- детали мебели;

- резные перила для лестниц;

- ручки для инструментов;

- табуреты и многое другое.

Помимо этого, мини токарный станок по дереву может быть применен:

- для шлифовки обрабатываемой поверхности;

- при нанесении на рабочую поверхность резьбы с определенным шагом;

- для высверливания разъемов в деталях;

- в целях обточки деревянных элементов.

Как вы видите, область применения станка достаточно обширна. Поэтому если двигатель ненужной стиральной машины находится в рабочем состоянии, можно подарить ему вторую жизнь и сделать с его помощью полезное в хозяйстве устройство.

Токарный станок по дереву – мечта многих умельцев, занимающихся изготовлением поделок. Для тех, у кого нет свободных денег, она труднодостижима, потому может долго оставаться нереализованной. Хотя можно поискать в интернете идеи изготовления станка из подручных материалов и желаемое обретет реальностью. В результате появится возможность реализовать задуманные ранее проекты.

Сделать токарный станок можно, использовав, к примеру, двигатель от уже убитой временем стиральной машины. Он обычно асинхронный, от него можно получить 3000 и 400 об/минуту, что достаточно для работ с деревом.

С помощью станка можно будет шлифовать, рассверливать отверстия, резать и обтачивать деревянные заготовки. Основные его части, которые будут сделаны: рама; задняя и передняя бабки; подручник.

Передняя бабка из важнейших узлов станка. Он нее, как и от мощности мотора, зависят технические характеристики агрегата, размеры заготовок, которые будут доступны для обработки.

Изготавливают раму-корпус, используя отрезок швеллера №14. Из него вырезают отрезки длиной 30 и 26,5 см и сваривают концами, размещая куски под углом 90° один к другому. По оси меньшего отрезка (со стороны полок) устраивают отверстие, в котором должен разместиться разъем подшипникового узла.

Узел тоже берут из стиральной машины, подгоняя под нужные размеры. Устанавливают на отрезок швеллера, закрепляя болтами. При установке используют паронитовую прокладку. Из узла удаляют сальник, заменяя его упорным подшипником.

Изготавливают или заказывают шкив 7-сантиметрового диаметра и вал, на котором должны быть места для размещения подшипников. В пределах большего отрезка швеллера, между полками, делают основу, на которую устанавливают двигатель задней частью к швеллеру.

Занимаются задней бабкой. Два отрезка швеллера размещают стенками вверх параллельного друг другу. Соединяю четырьмя поперечными металлическими полосами.

В нижней части полученной конструкции приваривают две поперечные перегородки. В каждой размещают втулки размером 2(диаметр)х1,4(длина) см – одна на сварку, вторая – гайками.

Изготавливают под втулки вал со смещенным на 2 мм центром диаметром 2 см и цапфами 1,4 см. Из-за смещения центра он, при вращении, будет опускаться/подниматься. Размещение вала во втулках должно обеспечивать зазор, необходимый для зажимания/отпускания передней бабки.

Берут 3…4-сантиметровые отрезки трубы диаметром 2,1…2,3 см, приваривают их соосно к болтам М12 (к головкам). Сваривают между собой трубки. Конец вала, выходящий их трубки, снабжают рукояткой.

Собирают заднюю бабку. Ее поджимают гайками, обеспечивая фиксацию на опоре при повороте рукоятки на валу.

Делают пиноль, у которой должен быть вращающийся центр. Используют подшипники – один упорный, три прямых.

Пиноль делают из отрезков профильной трубы сечением 3х3 см, уменьшая их грани до размера 2,9х2,9. С одной стороны ее крепят стержнем 1,2-сантмиетровой длины, в другой – гайкой М12. На стержень напрессовывают все прямые подшипники.

Изготавливают корпус пиноли, используя трубу сечением 2,9х2,9 см. Один его конец закрывают пластинкой из металла, устраивая в ней центральное отверстие; во втором утраивают прорезь и приваривают гайку с барашком. Закручивая в последнюю болт, закрепляют пиноль.

Использую шпильку с резьбой М12 на одном конце, М8 – на другом. На последний накручивают маховик, крепят соответствующей гайкой.

Корпус снабжают двумя отрезками уголка и крепят ими к задней бабке. Последнюю настраивают так, чтобы ее ост бала на одной линии с осью передней бабки.

Изготавливают подручник с эксцентриковым зажимом. Пользуются штоком от амортизатора. Делают две втулки 2,6-саниметрового диаметра, устраивая на них ботики. Сверлят по два отверстия с диметрами 1,4, 1, 0 см с осями, смещенными от центра на 2 мм. Вблизи большего конца устраивают резьбовые отверстия, через которые втулки болтами крепятся к оси.

Готовят отрезок трубы с внутренним диаметром чуть меньше диаметра штока. К последнему приваривают стержень с нарезанной на конце резьбой М12.

Корпус делают габаритами 8х4 см из швеллера. Внутри снабжают двумя перегородками с отверстиями, в которые вваривают короткие (1,9 см) втулки с внутренним диаметром 26,5 мм.

Крепление подручника выполняют приваркой его к куску трубы, которую разрезают и снабжают на концах гайками и втулками. Зажим подручника происходит при вворачивании болта в последние.

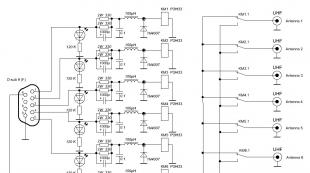

Мотор подключают по схеме, в которой он выполняет роль пускового устройства. К входу переключателя подсоединяют питание, в одной цепи которого должен быть статор. К средним выходам подсоединяют якорь. Верхние клеммы соединяют крест-накрест с входными.

Двигатель, переднюю бабку закрывают защитным кожухом. На нем размещают регулятор оборотов.

В некоторых ситуациях дешевле приобрести новое изделие, чем восстанавливать вышедшую из строя бытовую технику. Однако расчётливый человек получит дополнительные выгоды, используя по назначению функциональные компоненты. В этой публикации представлены самоделки из двигателя от стиральной машины.. А видеофрагменты помогут более точно воспроизвести самоделки мастеров и получить полезные изделия быстро и без лишних затрат.

Читайте в статье:

Для чего пригоден двигатель от старой стиральной машины

Для начала необходимо уточнить реальные возможности имеющегося силового агрегата. В бытовой технике Советского периода устанавливали достаточно надёжные электродвигатели асинхронного типа (180−220 Вт). Их подключали к двухфазным сетям переменного тока. Ранее конструкции создавали в разборном исполнении. Поэтому при поломке ремонт не вызывает чрезмерных затруднений. Единственным исключением является повреждение обмоток. Современные модели отличаются увеличенной мощностью (до 340 Вт).

С конца 90-х годов прошлого века такие простейшие двигатели не используют. Вместо асинхронных, чаще применяют коллекторные агрегаты. Они компактнее, меньше весят. В соответствующих модификациях предусмотрены возможности:

- подключения питания от постоянного тока;

- плавной регулировки оборотов.

Для подачи тока на роторную часть применяют графитовые стержни с пружинными толкателями. Эти деталинеобходимо периодически заменять. Мощность электродвигателей коллекторного типа составляет от 340 до 780 Вт при скорости вращения рабочего вала в диапазоне 11400−15200 об/мин.

На фото изображён силовой агрегат, который впервые применили инженеры известного южнокорейского бренда LG. Его часто называют инверторным, так как предполагается возможность плавной регулировки частоты оборотов (до 2 тыс. за мин) с применением внешнего управляющего устройства. Мощность таких агрегатов превышает 500 Вт, что позволяет подключать его непосредственно к валу барабана без специального ременного привода. Следующие параметры и особенности мотора от стиральной машины-автомата определяют, где можно использовать данный силовой агрегат:

- мощность;

- скорость вращения рабочего вала;

- размеры;

- схема питания и управления.

К сведению! Более внимательные люди обращают внимание на ремонтопригодность, надёжность, устойчивость к внешним воздействиям. Они изучают мнение специалистов на специализированных форумах, официальные гарантии производителей.

Что можно сделать из старой стиральной машины: примеры работ с комментариями

Приведённые ниже сведения помогут реализовать разные проекты на основе соответствующего силового агрегата. Здесь представлены действующие самоделки из мотора от стиральной машины, которые хорошо проявили себя в ходе практических испытаний. К некоторым проектам приложены пошаговые инструкции с детальными пояснениями процесса сборки.

Как сделать шлифовальный станок или точило из двигателя стиральной машины

| Иллюстрация | Описание действия |

| Прежде всего, определим, какие сменные насадки будут применяться на практике. Существенное значение имеют особенности процессов обработки: длительность циклов, твёрдость материала заготовок и др. | |

| В данном варианте автор использует шлифовальные диски диаметром 200 мм с клейким слоем на нерабочей стороне. Он подобрал примерно соответствующую по размерам насадку от «болгарки» (175 мм) с резьбовым соединением в центральной части. | |

| Для реализации планов найден старый двигатель стиральной машины, который вращает якорь со скоростью до 1500 об/мин. На фото стрелкой отмечено пусковое реле, закреплённое на корпусе. Питание – от сети переменного тока 220 V. | |

| На токарном станке создана специальная насадка. Она прикреплена к валу 14 мм с помощью винта. К торцу детали приварен шток с резьбой, которая соответствует соединительному узлу переходника. | |

| В ходе практических испытаний стало ясно, что исходное вращение не соответствует направлению резьбы. Это значит, что при выполнении рабочих операций насадка будет откручиваться. Автор не применял специальную электрическую схему, а поменял местами крышки корпуса вместе с подшипником. | |

| Для надёжного закрепления силового агрегата создана из стальных уголков специальная станина. Сварные соединения зачищены. На завершающей стадии изделие покрыто последовательно грунтовкой по металлу и краской. | |

| С применением винтов к станине подсоединяется столик (1), оснащённый поворачивающейся рамой. В центре установлен опорный стержень (2) с регулировкой по высоте. С его помощью устанавливают точный угол, необходимый для работы с заготовками. | |

| Сборка подтвердила точность расчёта и отдельных деталей. Чтобы исключить ошибки, надо заранее подготовить комплект чертежей. Необязательно соблюдение инженерных ГОСТов. Однако надо внимательно разобраться в особенностях каждого компонента конструкции, отметить габариты и посадочные размеры. | |

| Практическое испытание показывает хорошую функциональность нового станка. Мощности вполне достаточно для обработки дюралевой заготовки. Дополнительный плюс – тихая работа двигателя стиральной машины. | |

| Для сбора и удаления отходов сделана специальная коробка с отводным патрубком для подключения пылесоса. Её устанавливают в нижней части станины под рабочей зоной. |

К сведению! По этому алгоритму несложно создать качественный точильный станок из стиральной машины. Для повышения безопасности надо использовать во время обработки индивидуальные защитные средства. Также пригодится прозрачный щиток из полимера, закрывающий рабочую зону.

Токарный станок по дереву

Точило своими руками из стиральной машины создать неслишком трудно. Однако следующий пример демонстрирует относительную простоту изготовления более сложного оборудования.

Так как применён асинхронный двигатель от стиральной машины «Вятка», в цепи питания установлен конденсатор. Якорь этого силового агрегата вращается со скоростью 400/3000 оборотов за минуту. Чтобы установить ось параллельно частям рамы, подобраны шайбы соответствующей толщины.

Газонокосилка

На снимке отмечены важные нюансы:

- Эти штанги (1) должны обладать достаточной прочностью, так как передвижение оборудования по участку выполняется вручную.

- Выключатель двигателя от стиральной машины для удобства пользователя установлен около рукоятки. Для соединения используют провод (2) с качественной изоляцией. Обеспечивают хорошую герметичность электрических компонентов, чтобы не создавать аварийные ситуации в условиях повышенной влажности.

- Ременной привод (3) уменьшает уровень вибраций. Изменив размеры шкивов, подбирают оптимальную скорость вращения ножей.

- Такие узлы (4) используют для регулировки просвета, высоты стрижки газона.

- Крупные колёса (5) пригодятся для преодоления препятствий на земельном участке.

Корморезка

Как превратить двигатель от старой стиральной машины в генератор

Однако для получения такого результата необходима специальная подготовка. На торце ротора делают углубление. В нём закрепляют постоянные магниты. Модернизированную деталь устанавливают на место. Чтобы накапливать полученную энергию, используют выпрямитель и аккумулятор. Эти блоки подключают через контроллер для оптимизации процесса зарядки.

Бетономешалка

Здесь две ременные передачи дополнены редуктором. В комплексе получилось создать необходимый вращающий момент при относительно небольшой мощности электрического привода.

Циркулярная пила

Что можно сделать из барабана стиральной машины: простые конструкции

На практике пригодится не только двигатель от стиралки. Что можно сделать из барабана, рассказано в следующих разделах публикации.

Мангал из барабана от стиральной машины: фото и полезные советы

Мангал из нержавеющей стали выглядит великолепно. Он длительное время сохраняет функциональные характеристики и безупречный внешний вид. Его несложно очищать от загрязнений. Тут нет острых углов и других потенциально опасных частей. Пригодится стойкость к высоким температурам. Небольшой вес подразумевает отсутствие затруднений при перемещении. Наиболее подходящая заготовка – барабан от стиральной машины с вертикальной загрузкой. В нём установлены специальные дверцы, которыми закрывают топку, регулируют приток воздуха.

Получится ли коптильня из барабана стиральной машины

Для обработки мясо, рыбу и другие продукты питания помещают на длительное время в закрытую ёмкость, где поддерживается высокая концентрация дыма. Применяют низко- и высокотемпературную технологию. В любом случае пригодится хорошая герметичность.

Заваривают все лишние отверстия. Устанавливают патрубок для подачи дыма. Внутри монтируют решётчатые полки и подвесы для размещения продуктов.

Декоративные и функциональные поделки из барабана стиральной машины

На этих снимках приведены примеры изделий, которые можно создать быстро и качественно без подробных инструкций:

Как своими руками создать перосъёмную машину из стиральной машины: использование нескольких частей старого оборудования

Фото демонстрирует, что можно сделать из стиральной машины-автомата активаторного типа. После значительной переделки получится удобное приспособление, которое поможет автоматизировать утомительный процесс обработки птицы перед продажей (длительным хранением). Подобное оборудование применяют для решения бытовых и коммерческих задач.

Аналогичную конструкцию создают из стиральной машины. В стенки бака и диск, установленный снизу, вставляют резиновые штыри (билы). При вращении донной части эти упругие элементы срывают перья с тушки. Для повышения эффективности процесса и удаления мусора применяют полив с верхней стороны ёмкости.

Самоделки из двигателя от стиральной машины: выводы и дополнительная информация

В любом случае даже при работе с относительно простой конструкцией следует подготовить проектную документацию. Это упростит поиск дополнительных комплектующих, предотвратит ошибки при сборке. Для публикации собственных идей и получения ответов на дополнительные вопросы пользуйтесь комментариями. С помощью нашего онлайн-журнала несложно сделать правильный вывод о том, что делать со старой стиральной машиной после завершения целевого применения техники.

Видео демонстрирует принцип действия и особенности перосъёмной машины:

Фрезер является незаменимым инструментом при проведении всевозможных работ по дереву и активно используется профессионалами. Но если он нужен домашнему мастеру для проведения разовых работ, то есть смысл попробовать сделать его своими руками из подручных инструментов. Конечно же, самодельный фрезер по дереву, изготовленный, например, из дрели или болгарки, не способен полностью заменить стандартный инструмент. Но некоторые несложные операции, не требующие особой чистоты обработки, таким агрегатом выполнять вполне допустимо.

Фрезер из дрели своими руками изготавливается легко и быстро, поскольку данный инструмент уже имеет патрон, в который можно зажать хвостовик фрезы. Но поскольку дрель развивает небольшие обороты, около 3000 об/мин, то добиться хорошего качества обработки детали не получится.

Для сравнения: фрезеровальная машина развивает скорость до 30000 об/мин.

В качестве подставки для закрепления дрели идеально подходит приспособление для вертикального сверления , которое можно приобрести в магазине электроинструмента. Потребуется лишь сменить оснастку, и самодельный фрезер готов.

Также подобную подставку можно изготовить из ЛДСП , как показано на следующих рисунках.

К примеру, таким самодельным аппаратом можно не хуже, чем готовым фрезером проделывать паз в плите из ЛДСП под Т-образную кромку из ПВХ.

Как сделать фрезер из болгарки

Не секрет, что угловая шлифовальная машина часто используется для для шлифовки, полировки и фрезеровки различных поверхностей дисковыми и чашечными насадками. Но если на шпиндель агрегата накрутить цангу, то получится фрезер из болгарки, который сможет работать не только с дисковыми фрезами, но и с любой оснасткой, имеющей цилиндрические хвостовики.

Если в цангу зажать фрезу из твердосплавного материала, то получится фрезер по металлу.

Также, чтобы сделать фрезер, на шпиндель болгарки можно закрепить и обычный кулачковый патрон от дрели.

На фото выше показано приспособление для болгарки, превращающее ее в ручную фрезерную машину. Как сделать приспособу, можно понять из этого видео .

Фрезер из двигателя от стиральной машины

Очень часто народные умельцы изготавливают различные станки из двигателя стиральной машины: токарные по дереву, сверлильные, точильные, циркулярные, а также стационарные фрезерные станки. Чтобы изготовить последний, сначала потребуется смастерить стол способом, описанным выше. Далее, на вал двигателя необходимо установить цангу для зажима фрез.

Поскольку закрепить ее на валу мотора без переходника не получится, то его придется заказать у токаря.

Также потребуется сделать подъемный механизм для удобной регулировки вылета инструмента. Делается он из двух труб, выполняющих роль стоек, на которых закрепляется двигатель, и резьбовой шпильки.

Шпилька одним концом входит в закрепленную к днищу стола гайку, а вторым упирается в нижнюю часть мотора. На шпильке жестко закрепляется поворотное колесо, с помощью которого и осуществляется регулировка высоты.

Чтобы на мотор при работе станка не попадала пыль, можно уложить сверху двигателя небольшой кусок поролона.

Агрегат с числовым программным управлением (ЧПУ) применяется, в основном, для гравировки и фигурной резьбы по дереву. Управляется он с помощью компьютера, благодаря чему на заготовках можно вырезать очень сложные узоры с высокой точностью. В Китае можно купить готовые мини-станки с ЧПУ для изготовления сувенирной продукции по цене около 10000 рублей.

Конечно же, можно приобрести все детали для станка и собрать ЧПУ-фрезер собственноручно. Но если посмотреть на стоимость всех комплектующих, то будет намного дешевле приобрести готовое изделие с уже настроенным программным обеспечением.

Рейсмус и фуганок из фрезера

Назначение рейсмуса – это калибровка заготовок из дерева в один размер по толщине.

На базе фрезера также можно сделать некое подобие данного агрегата.

Рейсмус из фрезера своими руками можно изготовить из пары направляющих, закрепленных на ровной поверхности, и площадки, на которой закрепляется фрезерная машина. Деталь, которую нужно выровнять по толщине, закрепляется на столе, под площадкой с агрегатом. На фрезере сначала выставляется нужный вылет оснастки, после чего проводится обработка всей поверхности детали.

Используя фрезеровальную машинку в качестве привода, можно изготовить и мини-фуганок для обработки небольших по размеру заготовок. На рисунке ниже показано, из каких деталей состоит портативный фуговальный станок.

Также можно изготовить стационарный фуганок из фрезера для обработки длинных заготовок. Как это делается, можно узнать из следующего видео .