Двухвальные лопастные смесители - WTS. Лопастные смесители с горизонтальными валами

Владельцы патента RU 2622131:

Изобретение относится к оборудованию для смешивания сыпучих продуктов и может быть использовано в комбикормовой промышленности, на предприятиях агропромышленного комплекса и в других отраслях промышленности.

Известен смеситель скоростной одновальный лопастной периодического действия DFML "SPEEDMIX" фирмы "Buhler", Швейцария (журнал "Feed internation". - №8. - 1996. - С. 25-26) для смешивания сыпучих продуктов, включающий смесительную камеру, вал с четырьмя лопастями, которые обеспечивают противоточное движение продуктов со временем смешивания 90 с. Качество и время смешивания компонентов смеси имеют прямо пропорциональную зависимость от числа лопастей и частоты их вращения.

Недостатком этого смесителя является высокая частота вращения лопастного вала, обусловленная малым количеством лопастей, что приводит к значительным энергетическим затратам.

Известен двухвальный лопастной смеситель периодического действия фирмы "Forberg", Норвегия (Патент Норвегии №143519, B01P 7/04 от 15.09.76), включающий смесительную ванну, два горизонтальных лопастных вала, которые вращаются в противоположные стороны. Рабочий орган смесителя имеет 24 лопасти, по 12 на каждом валу с разными углами поворота относительно оси вала. У торцевых стенок расположены четыре лопасти с углом поворота 0 градусов и четыре лопасти с углом поворота 55°, остальные 16 лопастей имеют угол поворота 45°. Траектории вращения лопастей одного вала пересекаются с траекториями вращения лопастей другого вала.

При работе смесителя лопастные валы перемещают продукт по четырем разным направлением с образованием однородной смеси в течение 40 с.

Недостатком конструкции этого смесителя является: сложность конструкции рабочего органа, обусловленная наличием большого количества лопастей, которые значительно увеличивают потребление энергии, затрачиваемой на преодоление больших усилий, возникающих в каждой лопасти при входе их в продукт и выходе из него в процессе смешивания; обязательная синхронизация вращения лопастных валов, при которой каждый ряд лопастей одного вала входит между двумя соседними рядами лопастей другого вала. Несоблюдение синхронизации вращения лопастных валов вызывает заклинивание рабочего органа смесителя, при котором происходит поломка лопастей, вала и привода.

Наиболее близким по технической сущности и достигаемому эффекту является смеситель (Патент на полезную модель №61588, B01F 7/04. Смеситель. Афанасьев В.А., Щеблыкин В.В., Кортунов Л.А. Заявитель ОАО «Всероссийский научно-исследовательский институт комбикормовой промышленности»), включающий смесительную ванну, два вала с лопастями, привод, отличающийся тем, что с целью упрощения конструкции, снижения металлоемкости и повышения надежности работы на лопастных валах установлено 12 лопастей с углами поворота 45° относительно оси вала, при этом на первом валу расположены шесть лопастей по винтовой спирали через 120°, три лопасти с правым направлением спирали, а три другие - с левым, на втором валу также расположены шесть лопастей по аналогичным винтовым спиралям с левым и правым направлениями. Лопастные валы установлены на расстоянии, равном двойной высоте лопасти со стойкой, при котором траектории вращения лопастей каждого вала не пересекаются.

Недостатками известного смесителя является значительные энергозатраты, затрачиваемые на преодоление больших усилий при входе лопастей в продукт; большая продолжительность смешивания, обусловленная низким турбулентным потоком смешиваемых компонентов.

Технической задачей изобретения является повышение эффективности смешивания и снижение удельных энергозатрат при достижении наилучшей однородности смешивания за счет реализации прогрессивного метода смешивания, основанного на механическом псевдоожижении в сочетании с перекрестным противотоком, а также сокращение продолжительности процесса смешивания.

Поставленная цель достигается тем, что в двухвальном смесителе, включающем смесительную ванну, два вала с лопастями, привод, при этом установленные на валах лопасти повернуты на 45° относительно их оси, причем на первом валу четные лопасти расположены по винтовой спирали через 120° с правым направлением спирали, а нечетные лопасти - с левым, на втором валу также расположены четные и нечетные лопасти по аналогичным винтовым спиралям с левым и правым направлениями, внутри каждого полого лопастного вала соосно установлена неподвижная ось, на которой с шагом, равным шагу расположения лопастей на лопастном валу, установлены кулачки, с наружной поверхностью которых взаимодействуют ролики, установленные на концах стоек лопастей, причем на стойки, расположенные между внутренним диаметром лопастного вала и роликами, надеты пружины, верхняя часть корпуса смесительной ванны выполнена по сложной линии, соответствующей траектории перемещения лопастей, обусловленной наружной поверхностью кулачков, верхняя кромка лопасти, контактирующая с внутренней поверхностью смесительной ванны, выполнена из эластичного материала, в торцевых стенках верхней части корпуса смесительной ванны установлены форсунки для подачи жидких и вязких компонентов.

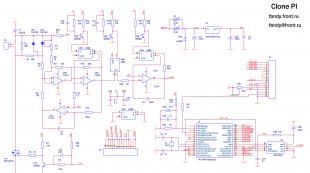

На фиг. 1 изображен фронтальный вид двухвального смесителя; на фиг. 2 - вид сверху двухвального смесителя; на фиг. 3 - вид сбоку (слева) двухвального смесителя; на фиг. 4 - разрез А-А фронтального вида двухвального смесителя; на фиг. 5 - разрез лопастного вала и вид А лопастного вала; на фиг. 6 - фото двухвального смесителя; на фиг. 7 - компьютерная версия общего вида двухвального смесителя; на фиг. 8 - объемное изображение левого и правого валов двухвального смесителя; на фиг. 9 - схема вращения левого и правого валов двухвального смесителя.

Двухвальный смеситель (фиг. 1-3) содержит смесительную ванну 1 с торцевыми стенками 2 и 3, загрузочный патрубок 16, разгрузочный патрубок 17, горизонтальные полые лопастные валы 4 и 5, вращающиеся в противоположном направлении, привод 6 для вращения лопастных валов 4 и 5 и привод 7 выгрузки готовой смеси из смесительной ванны. Предлагаемая конструкция привода 6 валов 4 и 5 от одного электродвигателя с помощью ременной передачи и двух параллельно работающих редукторов обеспечивает синхронизации вращения лопастных валов 4 и 5. При этом вал 4 вращается по часовой стрелке, а вал 5 - против (фиг. 9).

На валах 4 и 5 установлены лопасти 10 со стойками 12, на концах которых находятся ролики 13 (фиг. 5). На стойках 12, расположенных между внутренним диаметром полого лопастного вала и роликами 13, надеты пружины 11. Для удобства монтажа и обслуживания пружин 11 и роликов 13 в валах 4 и 5 просверлены отверстия, в которые вворачиваются по резьбе втулки 14 (фиг. 5).

Внутри каждого полого лопастного вала 4 и 5 соосно установлены неподвижные оси 8, на которых с шагом, равным шагу расположения лопастей 10 на лопастном валу, установлены кулачки 9.

С наружной поверхностью кулачков 9 взаимодействуют ролики 13, установленные на концах стоек 12 лопастей 10.

Верхняя часть корпуса смесительной ванны 1 выполнена по сложной линии, соответствующей траектории перемещения лопастей 10, обусловленной наружной поверхностью кулачков 9 (фиг. 4).

Верхняя кромка лопасти 10, контактирующая с внутренней поверхностью смесительной ванны 1, выполнена из эластичного материала.

На валах 4 и 5 установлены лопасти 10 с углом поворота 45° относительно оси валов (фиг. 5). Причем на валу 4 четные лопасти расположены по винтовой спирали через 120° с правым направлением спирали, а нечетные лопасти - с левым, на втором валу также расположены четные и нечетные лопасти по аналогичным винтовым спиралям с левым и правым направлениями (фиг. 8 и фиг. 9). Установка на валу 4 лопастей 10, вращающихся по траектории, не пересекающейся с траекторией вращения лопастей 10 вала 5, повышает эксплуатационную надежность и дополнительно турбулизирует поток перемешиваемых компонентов смеси (фиг. 8 и 9).

В торцевых стенках 2 и 3 верхней части смесительной ванны 1 установлены форсунки 15 для подачи жидких и вязких компонентов.

Предлагаемый смеситель работает следующим образом.

Исходные сыпучие компоненты загружаются в смеситель через загрузочный патрубок 16. Включается привод 6, и валы 4 и 5 приводятся во вращение навстречу друг другу.

За счет расположения на валах 4 и 5 четных лопастей по винтовой спирали через 120° с правым направлением спирали, а нечетных лопастей - с левым, движение компонентов смеси в ванне 1 смесителя имеет вид перекрестного противотока, т.к. они обеспечивают направление движение потоков смеси навстречу друг другу в направлении от торцевых стенок к центру смесителя.

Лопасти 10 на основании экспериментальных исследований рекомендуется устанавливать под углом 45° к горизонтальной оси валов 4 и 5, так как интенсивность перемешивания создается образованием мощных противоточных потоков массы перемешиваемой смеси. При уменьшении угла поворота лопастей до нуля линейное перемещение массы смеси уменьшается и при 0° прекращается, сопротивление среды и окружное вращательное движение частиц возрастает, а при увеличении угла поворота лопастей до 90° сопротивление среды уменьшается, но уменьшается и интенсивность перемещения частиц. Учитывался и то, что при угле поворота лопастей 45° обеспечивалось наиболее оптимальное потребление электрической энергии.

Определяющим параметром смесителя является радиус размаха лопастей. От величины радиуса, а как показали наши исследования его лучше делать переменным, зависела окружная скорость лопастей 10 на валах 4 и 5, которая напрямую влияла на характер перемешивания компонентов смеси.

Экспериментальные исследования двухвального смесителя (фиг. 6), проведенные при окружных скоростях от 1 до 2,1 м/с, показывают, что минимальному расходу электроэнергии соответствует окружная скорость V p =1,31…1,45 м/с. При использовании равенства окружных скоростей, при которых окружная скорость крайних точек лопастей 10 для опытного образца смесителя (фиг. 6 и 7) при кинематическом подобии принимается равной 1,4 м/с, частоты вращения лопастных валов 4 и 5 опытных образцов смесителей производительностью 2, 5, 10 и 20 т/ч составляют 50, 37, 29 и 23 об/мин.

Лопасти 10, вращаясь с переменным радиусом размаха, придают переменную окружную скорость движения компонентов смеси. Переменный радиус размаха (минимальный радиус размаха лопасти имеют с нижней точке и максимальный через 90° по ходу вращения) создается за счет движения роликов 13 по поверхности кулачков 9 при вращении лопастей 10. При этом они формируют пылеобразную смесь, основанную на механическом псевдоожижении, которая в сочетании с перекрестным противотоком, создаваемым за счет расположения на валах 4 и 5 четных лопастей по винтовой спирали через 120° с правым направлением спирали, а нечетных лопастей - с левым, создает эффект механического псевдоожижения смеси, в которую удобно вводить мелко дисперсионные жидкие компоненты (фиг. 8 и 9). В случае необходимости из распылительных форсунок 15, расположенных в торцевых стенках 2 и 3 верхней части смесительной ванны 1, подаются жидкие и вязкие компоненты.

Таким образом, была выявлена причинно-следственная связь между переменным радиусом лопастей и значением частоты вращения лопастных валов 4 и 5 смесителя, обеспечивающая минимальное потребление электрической энергии и получение однородной смеси за короткий интервал времени.

Затем включается привод 7, который открывает створки разгрузочного патрубка 17, и готовая смесь выгружается из смесительной ванны 1.

Результаты испытаний экспериментального образца двухвального смесителя показали, что он обеспечивает однородность смеси при времени смешивания 30 с (фиг. 6).

Таким образом, использование изобретения позволит:

Оптимизировать процесс смешивания различного по своему гранулометрическому составу и физико-механическим свойствам исходного сырья за счет поддержания переменного радиуса размаха лопастей 10 и придания переменной окружной скорости движения компонентов смеси;

Расширить область применения за счет формирования пылеобразной смеси, за счет перекрестного противотока, создаваемого вследствие расположения на валах 4 и 5 четных лопастей по винтовой спирали через 120° с правым направлением спирали, а нечетных лопастей - с левым;

Получать однородные многокомпонентные смеси высокого качества благодаря эффекту механического псевдоожижения и равномерному вводу жидких и вязких компонентов в смесь сыпучих материалов.

Двухвальный смеситель, включающий смесительную ванну, два вала с лопастями, привод, отличающийся тем, что с целью повышения эффективности смешивания и сокращения продолжительности процесса смешивания установленные на валах лопасти повернуты на 45º относительно их оси, причем на первом валу четные лопасти расположены по винтовой спирали через 120º с правым направлением спирали, а нечетные лопасти – с левым, на втором валу также расположены четные и нечетные лопасти по аналогичным винтовым спиралям с левым и правым направлениями, внутри каждого полого лопастного вала соосно установлена неподвижная ось, на которой с шагом, равным шагу расположения лопастей на лопастном валу, установлены кулачки, с наружной поверхностью которых взаимодействуют ролики, установленные на концах стоек лопастей, причем на стойки, расположенные между внутренним диаметром лопастного вала и роликами, надеты пружины, верхняя часть корпуса смесительной ванны выполнена по сложной линии, соответствующей траектории перемещения лопастей, обусловленной наружной поверхностью кулачков, верхняя кромка лопасти, контактирующая с внутренней поверхностью смесительной ванны, выполнена из эластичного материала, в торцевых стенках верхней части корпуса смесительной ванны установлены форсунки для подачи жидких и вязких компонентов.

Похожие патенты:

Месильное устройство (2) имеет по меньшей мере два вала (12, 14), на которых закреплены расположенные в месильной камере (6) инструменты (18, 22). По меньшей мере один из инструментов (18, 22) выполнен транспортирующим тесто от загрузочной зоны (10) в направлении (20) подачи к разгрузочному отверстию (8).

Изобретение относится к сельскому хозяйству, в частности к устройствам для приготовления кормов на животноводческих фермах и комплексах. Устройство для смешивания сухих кормов и сухих добавок состоит из бункера для сухих кормов, в котором установлен выгрузной шнек, выполненный в виде спирали круглого сечения, в зоне выгрузки выгрузной шнек выполнен в виде П-образных лопастей круглого сечения, изготовленных из прутка диметром 4…10 мм и повернутых относительно оси вращения на угол α=5…15° по ходу витков спирали в бункере, при этом под П-образными лопастями круглого сечения расположена сетка, выполненная в виде пластины с прямоугольными пробивными отверстиями шириной поперек вала шнека 15…30 мм и длиной 30…70 мм с перемычками 2…4 мм, параллельно с бункером для сухих кормов расположен многокомпонентный бункер-дозатор сухих добавок, имеющий в двух-семи секциях на общем валу лопастные барабаны с плоскими радиальными лопастями в количестве 6…20 шт.

Изобретение относится к устройствам для смешивания материалов, обладающих плохой сыпучестью и различающихся по плотности, например для смешивания рецептурных компонентов животного и растительного происхождения, а также продуктов микробиального синтеза, и может применяться для приготовления кормов в сельском хозяйстве.

Настоящее изобретение относится к улавливающему устройству, которое улавливает порошкообразный добавляемый агент, выталкиваемый из напорного пластикатора закрытого типа для пластикации пластицируемого материала с высокой вязкостью, такого как каучук, пластик и керамика, и способу улавливания порошкообразного добавляемого агента, используя улавливающее устройство.

Изобретение относится к химической промышленности и может быть использовано для переработки органического сырья. Установка включает систему подачи исходного сырья (1), анаэробный биореактор (2), нагреватель биомассы, систему отвода биогаза (3), систему удаления биомассы (7), систему управления технологическим процессом (6).

Изобретение относится к миксеру для приготовления стоматологического материала и может быть использовано в медицине. Миксер (10) для приготовления стоматологического материала содержит смесительный бочонок (17) и смесительный ротор (16), впускные патрубки (13, 14) миксера и выпускной патрубок (15).

Изобретение относится к области получения сферических порохов (СФП) для стрелкового оружия. Способ получения сферического пороха включает перемешивание компонентов в реакторе, приготовление порохового лака в этилацетате, диспергирование в присутствии клея и отгонку растворителя, при этом диспергирование порохового лака проводят в реакторе объемом 6,5 м3 лопастными мешалками с переменным углом наклона, установленными в нижней консольной части вала в 3-4 ряда под углом 90° относительно предшествующей лопасти.

Изобретение относится к переработке техногенных материалов и может быть использовано в различных отраслях промышленности: химической, энергетической, топливной, а также в промышленности строительных материалов для приготовления композиционных смесей с тонкоизмельченными волокнистыми материалами. Технологический модуль смешения техногенных волокнистых материалов состоит из последовательно установленных вертикального 1 и горизонтального 7 смесителей с лопастями. Лопасти вертикального смесителя 4 выполнены двухзаходными винтовыми, в виде геликоидальных поверхностей однонаправленного захода в сторону выгрузки материала. Лопасти 11, 13 горизонтального смесителя в загрузочной и выгрузочной части выполнены однозаходными винтовыми однонаправленными в сторону выгрузки материала. Между ними установлены противоположно направленные двухзаходные винтовые лопасти 12. Горизонтальный смеситель 7 содержит блок для механического предварительного уплотнения смеси, представленный внешним и внутренним конусами, выполненными двухконусными. Способ смешения техногенных волокнистых материалов включает смешение с органическим связующим, пароувлажнение и механическое уплотнение смеси. Смешение осуществляется в две стадии. На первой стадии происходит турбулентно-гирационное смешение. На второй стадии происходит рециркуляционное смешение с пароувлажнением. Изобретение обеспечивает смешение техногенных волокнистых материалов с различными физико-механическими характеристиками и повышение качества смеси путем постадийного высокоскоростного смешения смеси с организацией внутреннего рецикла на каждой стадии их смешения и последовательного увеличения ее плотности посредством механического предварительного уплотнения. 2 н.п. ф-лы, 4 ил.

Изобретение относится к области машиностроения, где происходит перемешивание исходных компонентов в однородную массу, и может быть использовано в сельском хозяйстве и других отраслях промышленности. В двухвальном смесителе лопатки входят в комплекты сборочных узлов, которые закреплены на каждой из четырех сторон вдоль горизонтальных квадратных валов по длине смесителя и имеют круглые концевики, установленные в цилиндрических корпусах с шариковыми закрытыми подшипниками. При этом на верхнем конце каждого вертикального концевика в прорезях закреплена лопатка, которая выполнена в виде радиальных пластин толщиной не менее чем 10 мм, шириной не более 80 мм, а нижний конце каждого хвостовика изготовлен в виде червяка с отфрезерованными эвольвентными зубьями, которые обеспечивают возможность поворота лопаток в вертикальной плоскости на 30°, 45° и 60°, по результатам объемной плотности сыпучих материалов соответственно 0,30, 0,55 и 0,75 т/м3, причем вращение горизонтальных круглых валов привода поворота лопаток и квадратных трубных валов смесителя осуществляется от электродвигателей. Достигается однородность смешивания не менее 98%. Изобретение обеспечивает повышение надежности комплектов сборочных узлов и снижение металлоемкости и энергоемкости всего процесса соответственно более чем на 25% и 35%. 2 ил.

Изобретение относится к оборудованию для смешивания сыпучих продуктов и может быть использовано в комбикормовой промышленности, на предприятиях агропромышленного комплекса и в других отраслях промышленности. Двухвальный смеситель содержит смесительную ванну, два вала с лопастями, привод, при этом установленные на валах лопасти повернуты на 45º относительно их оси, причем на первом валу четные лопасти расположены по винтовой спирали через 120º с правым направлением спирали, а нечетные лопасти – с левым, на втором валу также расположены четные и нечетные лопасти по аналогичным винтовым спиралям с левым и правым направлениями, внутри каждого полого лопастного вала соосно установлена неподвижная ось, на которой с шагом, равным шагу расположения лопастей на лопастном валу, установлены кулачки, с наружной поверхностью которых взаимодействуют ролики, установленные на концах стоек лопастей, причем на стойки, расположенные между внутренним диаметром лопастного вала и роликами, надеты пружины, верхняя часть корпуса смесительной ванны выполнена по сложной линии, соответствующей траектории перемещения лопастей, обусловленной наружной поверхностью кулачков, верхняя кромка лопасти, контактирующая с внутренней поверхностью смесительной ванны, выполнена из эластичного материала, в торцевых стенках верхней части корпуса смесительной ванны установлены форсунки для подачи жидких и вязких компонентов. Техническим результатом изобретения является повышение эффективности смешивания и снижение удельных энергозатрат при достижении наилучшей однородности смешивания за счет реализации прогрессивного метода смешивания, основанного на механическом псевдоожижении в сочетании с перекрёстным противотоком, а также сокращение продолжительности процесса смешивания. 9 ил.

Двухвальные лопастные порционные смесители WTS позволяют получать высококачественные смеси в кратчайшие сроки с минимально возможным потреблением энергии. Обработка продукта осуществляется наиболее деликатным способом без каких-либо повреждений продукта в процессе смешивания.

Двухвальные лопастные смесители WTS - это порционные смесители с двумя параллельными барабанами и двумя валами, которые вращаются в противоположных направлениях и оборудованы лопастями, обеспечивающими однородность смеси независимо от размера частиц и насыпной плотности смешиваемых продуктов. Высокое качество смеси достигается благодаря эффективности разнонаправленного вращения лопастей, перекрывающих друг друга.

Такая конструкция смесителя WTS обеспечивает деликатное смешивание за короткое время, а также низкое энергопотребление.

В процессе интенсивного смешивания даже хрупкие частицы продуктов не разрушаются.

Двухвальный cмеситель WTS можно запускать под нагрузкой.

Функция двухвального лопастного смесителя WTS

Благодаря специальной конструкции и расположению смесительных лопастей на обоих валах лопастной смеситель периодического действия WTS позволяет создавать кипящий слой.

Это стало возможным благодаря двум разным технологиям смешивания: турбулентное движение и перемещение. В сочетании с низкой нагрузкой происходит свободное перемещение массы продукта. В кипящем слое происходит оптимальное распределение порошков и гранулированных материалов за очень короткое время. Поэтому двухвальный лопастной смеситель WTS обеспечивает высокий уровень однородности и высокую скорость смешивания.

Процесс смешивания на двухвальном лопастном порционном смесителе периодического действия WTS особенно эффективен благодаря разнонаправленному вращению лопастей, перекрывающих друг друга. Это обеспечивает однородность смеси независимо от размера частиц и насыпной плотности смешиваемых продуктов. Такая конструкция обеспечивает деликатное смешивание за короткое время, а также низкое энергопотребление. Двухвальные смесители WTS применяются для смешивания сухим сыпучих материалов (порошки, гранулы, коротковолокнистые продукты), сухим сыпучих материалов с жидкостями (увлажнение, гранулирование), а также для паст малой вязкости.

Особенности двухвальных смесителей WTS

- Производительность: от 48 до 5000 литров за замес;

- Коэффициент вариации: менее 3%;

- Коэффициент смешивания: 1/100 000;

- Концевые подшипники с разными типами уплотнений вала, продуваемых воздухом/газом;

- Большой двойной бомболюк;

- Смесительная камера, изготовленная из углеродистой стали или нержавеющей стали 304L.

Преимущества лопастных смесителей WTS

- Прекрасная воспроизводимость смесей;

- Минимально возможные потери (0–0,5% объема);

- Минимальное время разгрузки благодаря двойному бомболюку;

- Долговечное оборудование;

- Простая очистка и доступ ко всем внутренним частям смесителя;

- Сочетание производственного опыта и испытательного оборудования.

Опции для смесителей WTS

- Камера и вал смесителя из нержавеющей стали 316L;

- Покраска для использования в пищевой промышленности;

- Вращающаяся штанга для распыления жидкости;

- Оборудование для подачи жидкости;

- Смесительная камера с нагревающим /охлаждающим кожухом;

- Съемные лопатки.

Двухвальные лопастные смесители периодического действия WTS позволяют получать высококачественные смеси в кратчайшие сроки с минимально возможным потреблением энергии. Обработка продукта осуществляется наиболее деликатным способом без каких-либо повреждений продукта в процессе смешивания.

Описание

Двухвальные лопастные смесители периодического действия WTS - это смесители с двумя параллельными барабанами и двумя валами, которые вращаются в противоположных направлениях и оборудованы лопастями, обеспечивающими однородность смеси независимо от размера частиц и насыпной плотности смешиваемых продуктов. Высокое качество смеси достигается благодаря эффективности разнонаправленного вращения лопастей, перекрывающих друг друга.

Такая конструкция обеспечивает деликатное смешивание за короткое время, а также низкое энергопотребление.

В процессе интенсивного смешивания даже хрупкие частицы продуктов не разрушаются.

Смеситель можно запускать под нагрузкой.

Функция

Благодаря специальной конструкции и расположению смесительных лопастей на обоих валах лопастной смеситель периодического действия WTS позволяет создавать кипящий слой.

Это стало возможным благодаря двум разным технологиям смешивания: турбулентное движение и перемещение. В сочетании с низкой нагрузкой происходит свободное перемещение массы продукта. В кипящем слое происходит оптимальное распределение порошков и гранулированных материалов за очень короткое время. Поэтому двухвальный лопастной смеситель WTS обеспечивает высокий уровень однородности и высокую скорость смешивания.

Процесс смешивания на двухвальном лопастном смесителе периодического действия WTS особенно эффективен благодаря разнонаправленному вращению лопастей, перекрывающих друг друга. Это обеспечивает однородность смеси независимо от размера частиц и насыпной плотности смешиваемых продуктов. Такая конструкция обеспечивает деликатное смешивание за короткое время, а также низкое энергопотребление. Двухвальные смесители WTS применяются для смешивания сухим сыпучих материалов (порошки, гранулы, коротковолокнистые продукты), сухим сыпучих материалов с жидкостями (увлажнение, гранулирование), а также для паст малой вязкости.

Особенности

- Производительность: от 48 до 5000 литров за замес

- Коэффициент вариации: менее 3%

- Коэффициент смешивания: 1/100 000

- Концевые подшипники с разными типами уплотнений вала, продуваемых воздухом/газом

- Большой двойной бомболюк

- Смесительная камера, изготовленная из углеродистой стали или нержавеющей стали 304L

Преимущества

- Прекрасная воспроизводимость смесей

- Минимально возможные потери (0–0,5% объема)

- Минимальное время разгрузки благодаря двойному бомболюку

- Долговечное оборудование

- Простая очистка и доступ ко всем внутренним частям смесителя

- Сочетание производственного опыта и испытательного оборудования

Опции

- Камера и вал смесителя из нержавеющей стали 316L

- Покраска для использования в пищевой промышленности

- Вращающаяся штанга для распыления жидкости

- Оборудование для подачи жидкости

- Смесительная камера с нагревающим /охлаждающим кожухом

- Съемные лопатки

Подробности Создано 05.03.2012 22:28 Обновлено 07.08.2012 16:52 Автор: Admin

Для перемешивания глины при полусухом и пластичном формовании керамических изделий, а также для подготовки шихты в стекольном, силикатном и других производствах, широко используют одновальные и двухвальные лопастные смесители непрерывного и циклического действия.

Смесители этой группы применяют как для приготовления шихты из нескольких компонентов, так и для приготовления однородной гомогенной массы в сухом виде или с увлажнением. Увлажнение может производиться водой или паром низкого давления.

В последнем случае достигается более высокое качество изделий, так как пар прогревает массу и затем, конденсируясь, увлажняет ее. Главным параметром лопастных смесителей принята их производительность. Промышленность выпускает смесители производительностью (по глине): 3, 5, 7, 18 и 35 м 3 /ч с диаметром лопастей соответственно 350, 600 и 750 мм.

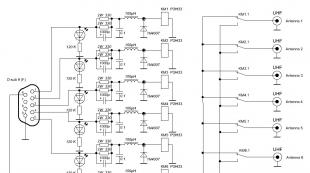

На рисунке показан двухвальный лопастной смеситель непрерывного действия. Он состоит из корытообразного корпуса 2, закрытого крышкой 1, в котором размещены горизонтальные валы 3, с установленными на них лопастями 5. Валы приводятся во вращение навстречу один другому двигателем 10, через фрикционную муфту 9, редуктор 8 и зубчатую пару 7.

Лопасти устанавливают под углами, при которых достигается оптимальное соотношение окружных и осевых скоростей перемещения частиц, в результате чего обеспечивается нужное время прохождения компонентов от окна 6 до разгрузочного люка 15 и, следовательно, качество перемешивания.

Для увлажнения смеси сквозь зазоры в чешуйчатом днище 14 поступает пар, который подводится по трубе 13 через распределители 12. Для уменьшения потерь тепла нижняя часть корпуса закрыта кожухом 11 заполненным минеральной ватой. Массу можно увлажнять и водой, подаваемой по коллектору 4.

Для обеспечения высококачественного перемешивания применяют двухвальные противоточные смесители . Конструктивно они идентичны смесителю, показанному выше, но углы установки лопастей на валах противоположны по знаку. Такая схема установки лопастей создает определенные встречные потоки частиц, при общем направлении движения смеси к разгрузочному окну, поскольку угловая скорость вала 1 больше угловой скорости вала 2.

Углы установки лопастей и соотношение угловых скоростей валов для конкретных условий определяются опытным путем. Для предварительного перемешивания сухих смесей применяют одновальные лопастные смесители. Чаще всего они выполняют две функции: перемешивают и перемещают материалы, например, из бункеров в другие агрегаты. Конструктивно такие смесители аналогичны рассмотренным выше, но имеют один лопастной вал.

Для особо тщательного перемешивания (трудногомогенизируемых смесей) применяют смесители циклического действия, например, двухвальные смесители с Z-образными лопастями. В зависимости от требуемой однородности продолжительность перемешивания в таких смесителях может составлять 20-30 мин.

Двухвальные лопастные смесители непрерывного действия могут работать и в циклическом режиме, если их снабдить затвором и изменить схему установки лопастей.

Небольшой двухвальный лопастной смеситель наглядно (видео):

Основа расчёта производительности циклических смесителей:

где V - обьем смесителя

z - число циклов в час.

Производительность смесителей непрерывного действия в общем виде:

П = 3600·F·v ос,

где F - площадь поперечного сечения потока материала в смесителе, м 2 ;

v oc - осевая скорость движения материала, м/с.

С некоторым допущением рабочие органы лопастного смесителя могут рассматриваться как шнек с прерывистым винтом. Осевая скорость движения материала (м/с) зависит от окружной скорости лопастей, их формы и схемы установки.

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru

ВВЕДЕНИЕ

Для перемешивания глины при полусухом и пластичном формовании керамических изделий широко используют одновальные и двухвальные лопастные смесители непрерывного и циклического действия.

Смесители этой группы применяют как для приготовления шихты из нескольких компонентов, так и для приготовления однородной гомогенной массы в сухом виде или с увлажнением. Увлажнение может производиться водой или паром низкого давления. В последнем случае достигается более высокое качество изделий, так как пар прогревает массу и затем, конденсируясь, увлажняет ее. Главным параметром лопастных смесителей принята их производительность.

В лопастных смесителях непрерывного действия лопасти закрепляются на валу по винтовой линии, что обеспечивает одновременное перемешивание и перемещение продукта вдоль вала.

Для обеспечения необходимого качества перемешивания сыпучих продуктов в лопастном смесителе непрерывного действия экспериментально устанавливается оптимальное время смешивания, которое должно соответствовать времени перемещения сыпучих продуктов в смесителе от места загрузки к месту выгрузки. Это время можно изменять путем изменения числа оборотов вала с лопастями, а также угла поворота лопастей относительно вала. смеситель лопастной керамика перемешивание

Смеситель СМК-18 применяется на заводах, изготавливающих кирпич, черепицу и другие изделия строительной керамики с исходными показателями глиняного сырья:

Влажность 5-20 %;

Температура - не менее + 3 0 С.

1. ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

|

Производительность (при плотности смеси 1700 кг/м3) |

|||

|

Частота вращения рабочих валов |

|||

|

Диаметр, описываемый лопастями |

750 мм |

||

|

Установленная мощность |

30 кВт |

||

|

Габаритные размеры |

5400 мм |

||

|

1800 мм |

|||

|

1620 мм |

|||

|

Масса смесителя |

3500 кг |

2. СУЩНОСТЬ И НАЗНАЧЕНИЕ ПРОЦЕССА ПЕРЕМЕШИВАНИЯ

Двухвальный лопастной смеситель предназначен для создания однородной и равномерно увлажненной массы. Два лопастных вала, вращающиеся в корыте. Лопатки расположены по винтовой линии. В прямоточном смесителе оба вала при вращении перемещают материал в одну сторону и перемешивают. Пар подают в массу снизу через чешуйчатое днище, чтобы отверстия не забивались глиной. Часть глины при этом превращается в шликер, который собирают в емкости (грязевики), расположенные под чешуйчатым днищем.

Траектория смешиваемой массы: загрузочное отверстие, корыто, лопатки валов, увлажнение паром и/или водой. Применяют в производстве глиняных кирпичей пластическим методом.

Достоинства:

Оборудование непрерывного действия;

Наличие пароувлажнения;

Разогрев, повышение пластичности массы.

Недостатком является сложная конструкция.

Смеситель состоит из корытообразного сварного корпуса, ведомого и ведущего валов с лопастями и привода. Вращение валов передается от электродвигателя через фрикционную муфту, редуктор, соединительную муфту и цилиндрическую зубчатую передачу, находящуюся в закрытой коробке. Через днище корпуса подводится пар и отводится конденсат. Нижняя часть корпуса защищена теплоизоляцией и кожухом для удержания тепла. В верхней части корпуса имеется перфорированная труба для орошения массы водой. Глиняная масса подается через загрузочное отверстие в верхней части корпуса, а затем перемешивается вращающимися навстречу друг другу лопастями, которые продвигают массу к разгрузочному отверстию, находящемуся внизу корпуса. При перемешивании масса может увлажняться водой или паром. Скорость перемещения массы к разгрузочному люку, а следовательно, и производительность смесителя зависит от угла поворота лопастей смесительных валов. С увеличением угла поворота увеличивается и производительность смесителя. В то же время от угла поворота лопастей зависит и качество перемешивания массы. С уменьшением угла поворота лопастей качество перемешивания массы улучшается.

Смеситель применяется на заводах, изготавливающих кирпич, черепицу и другие изделия строительной керамики.

3. ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ГР У БОЙ КЕРАМИКИ

Производство керамических стеновых материалов основано главным образом на применении технологии пластического формования и полусухого прессования. Последние годы получает распространение технология пластического формования из керамических масс пониженной влажности с использованием отходов углеобогащения.

Традиционная технология пластического формования из глиняной массы влажностью 18-24% предполагает наличие следующих основных переделов в кирпичном производстве: приготовления и переработки глиняной массы с добавками (отощающими и выгорающими), формования, резки бруса и укладки сырца на транспортные средства для сушки, обжига и пакетирования готовых изделий (рис. 1.1).

При добыче и переработке глиняной массы применяют многоковшовый экскаватор, глинорыхлитель, ящичный питатель, бегуны, вальцы, смесители.

Последовательность установки перечисленных машин зависит от типа изделий, реологических и структурных свойств сырья. Устойчивая работа всей линии обеспечивается применением механизированных шихтозапасников, которые делают работу комплекса оборудования независимой от подачи сырья из карьера и позволяют повысить качество изделий. Для формования изделий применяют шнековые ленточные прессы, а для резки бруса -- однострунные и многострунные резательные автоматы. Тонкостенные высококачественные изделия из глин, нуждающиеся в вакуумной обработке, формуются вакуумными прессами, которые, как правило, компонуют со смесителем. Безвакуумные прессы применяют обычно для формования полнотелых кирпичей.

Оборудование, обеспечивающее укладку сырца на транспортные средства для прохождения сушки и обжига, во многом зависит от типа сушил и обжиговых печей. Наиболее распространенными являются камерные, туннельные и конвейерные сушила. При использовании сушил небольшой производительности сырец укладывают на рейки и рамки (деревянные и алюминиевые) или на паллеты. В зависимости от типа сушил применяют различные типы вагонеток, на которых изделия проходят сушку. Для передачи сушильных вагонеток от сушил к обжиговым печам и возврата порожних вагонеток в исходное положение применяют электропередаточные тележки различных конструктивных исполнений. Конструкция автоматов, обеспечивающих разгрузку сушильных вагонеток и садку высушенных изделий на печные вагонетки, а также форма и количество штабелей на ней зависят от размеров и типа печей. Для перемещения груженых и порожних сушильных и печных вагонеток как вне сушил и печей, так и внутри их используют толкатели, и тележки. Готовые изделия выгружаются из печных вагонеток 15 и пакетируются при помощи автоматов-разгрузчиков и пакетировщиков, которые обеспечивают перевязку транспортного пакета лентами для транспортирования на стройку.

Разновидностью пластического формования стеновых материалов является формование из глиняной массы пониженной влажности. Оно обеспечивается шнековыми прессами с приводом мощностью, значительно превышающей мощность привода прессов, формующих изделия из глиняной массы нормальной формовочной влажности. Если механическая прочность сырца позволяет, то сырец укладывается на печную вагонетку для совмещения сушки и обжига.

Получает распространение ресурсосберегающая технология формования с использованием отходов углеобогащения (степень использования отходов до 100%). В этом случае технологическая линия включает наряду с традиционным набором оборудования специальные машины для переработки отходов углеобогащения и шнековые вакуумные прессы специального исполнения с приводом повышенной мощности.

Различают пластическое формование с глиняным порошком, полученным по технологии полусухого прессования. Порошок перемешивается в смесителе с добавками, увлажняется и подается в шнековый пресс.

Анализ работы отечественных и зарубежных комплексов оборудования показывает, что технический уровень и основные конструктивные и технологические особенности оборудования определяются способом укладки сырца на сушильные и печные транспортные средства. Многообразные технологические линии пластического формования, оснащенные различным оборудованием, по способу укладки можно разделить на четыре группы: с реечной (рамочной), палетной, этажерочной, штабельной сушкой.

Рис. 1.1. Технологическая схема производства керамического кирпича пластическим формованием:

1 -- многоковшовый экскаватор; 2 -- опрокидная вагонетка; 3 -- электровоз или автосамосвал; 4 -- дробилка; 5 -- грохот; 6 -- питатель; 7 -- глиномешалка; 8 -- смеситель; 9 -- ленточный шнековый пресс; 10 -- автомат резки и укладки сырца на сушильные вагонетки; 11 -- сушильная вагонетка; 12, 17 -- электропередаточная тележка; 13, 18 -- толкатели; 14 -- сушило; 15 -- печная вагонетка; 16 -- автомат перегрузки высушенного кирпича на печную вагонетку; 19 -- туннельная печь; 20 -- автомат разгрузки печных вагонеток и пакетировки; 21 -- бегуны мокрого помола; 22 -- камневыделительные вальцы; 23 -- ящичный питатель; 24 -- глинорыхлитель.

Сопоставление комплексов, основанных на различных способах сушки и обжига, указывает на то, что переход от малоемких сушильных вагонеток (реек и рамок) к более емким (палетам) создает благоприятные условия для работы транспортных систем, обеспечивает достижение более высокого технического уровня оборудования и лучших технико-экономических показателей работы комплекса в целом.

На рис. 1.2 приведена схема производства кирпича способом полусухого прессования. Технологическая линия обеспечивает последовательное выполнение следующих операций: добычу глины, ее сушку, измельчение, подготовку добавок, смешивание и увлажнение массы. Порошок спрессовывается в пресс-форме механического или гидравлического пресса, и сырец укладывается штабелями на печную вагонетку для прохождения обжига, а в случае необходимости -- подсушки. Обожженные изделия разгружаются, пакетируются и отправляются на стройку.

Разновидностью способа полусухого прессования является ресурсосберегающий способ прессования с использованием отходов углеобогащения, при котором в технологическую линию включают машины для подготовки отходов.

Кроме того, применяют полусухое прессование с использованием шликерного способа подготовки пресс-порошка. В этом случае в технологическую линию вводят распылительное сушило, которое обеспечивает получение глиняного порошка влажностью 8,5-9,5%. Порошок приготовляется путем роспуска карьерной глины, очистки полученного шликера от посторонних включений и распыла шликера с подсушкой.

Рис. 1.2 Технологическая схема производства керамического кирпича способом полусухого прессования:

1 -- вагонетка или автосамосвал; 2 -- ящичный питатель; 3 -- камневыделительные вальцы; 4,6,9 -- транспортеры; 5 -- сушильный барабан; 7 -- пластинчатый питатель; 8 -- глинозапасник; 10 -- бегуны сухого помола (дезинтегратор или мельница); 11 -- элеватор; 12 -- вибросито; 13 -- бункер; 14 -- питатель; 15 -- смеситель (увлажнитель); 16 -- пресс с укладчиком сырца на печную вагонетку; 17 -- печная вагонетка; 18 -- сушило; 19 -- тележка электропередаточная; 20 -- толкатель; 21 -- туннельная печь; 22 -- автомат-разгрузчик и пакетировщик.

4. ОПИСАНИЕ КОНСТРУКЦИИ ДВУХВАЛЬНОГО ЛОПАСТНОГО СМЕСИТЕЛЯ

Глина и добавки в заданной пропорции непрерывно загружаются в смесители и смешиваются насаженными на валы вращающимися лопастями, которые одновременно продвигают смесь к разгрузочному отверстию. Скорость смешивания и обработку массы регулируют, изменяя угол наклона лопастей.

Если производительность смесителя превышает производительность последующих за ней глинообрабатывающих и формующих машин, то для устранения частых остановок сокращают число оборотов вала.

Лучшее смешивание и обработка пластичных масс получаются, когда масса, заполняющая корпус смесителя, покрывает валы, но не выше чем на 1/3 высоты лопастей, находящихся в верхнем положении. Расстояние между концом лопасти и стенкой корыта смесителя не должно быть больше 2-3 см. При работе смесителя необходимо следить за тем, чтобы равномерно подавались компоненты шихты. Нельзя допускать перегрузки смесителя.

Корпус смесителя должен бытъ накрыт металлической решеткой. Становиться на нее, а также проталкивать массу сквозь решетку каким-либо предметом запрещается. Брать пробу глины из смесителя во время его работы можно только специальным совком. В процессе работы не допускается открывать крышку и снимать решетку.

Перед прекращением работы сначала выключают машины, подающие материал в· смеситель, и после выработки всей массы - электродвигатель и устройство, транспортирующее обработанный материал.

В конце смены вал с ножами и корпус смесителя нужно очищать от налипшей смеси с внутренней и наружной сторон. При износе лопасти смесителя необходимо заменять или наплавлять износостойкими сплавами ОИ-15 и ОИ-7. Применение этих сплавов увеличивает срок службы лопастей более чем в 5 раз.

5. СРАВНИТЕЛЬНАЯ ХАРАКТЕРИСТИКА МАШИН И ОБОРУДОВАНИЯ ДЛЯ СМЕШЕНИЯ ГЛИНИСТЫХ МАСС

|

Характеристика оборудования |

НАИМЕНОВАНИЕ ОБОРУДОВАНИЕ |

|||||||

|

Смеситель лопастной двухвальный СМК 125А |

Смеситель лопастной двухвальный СМК 126А |

Смеситель лопастной двухвальный СМК 125Б |

Смеситель лопасной быстроходный СМС 95А-1 (с резин. корпусом) |

Смеситель лопасной быстроходный СМС 95А-1 (с метал. корпусом) |

Смеситель двухвальный СМ 727А |

Смеситель лопасной двухвальный СМК 125Б |

||

|

Производительность, т/ч |

||||||||

|

Диаметр окружности описываемой лопастями, мм |

||||||||

|

Расстояние между осями лопастных валов, мм |

||||||||

|

Крупность заполнителя, мм, не более |

||||||||

|

Частота вращения валов (барабанов), с-1 |

||||||||

|

Мощность, кВт, не более привода (ротора) скипового подъемника |

||||||||

|

Частота вращения, об/мин, не более |

||||||||

Габаритные размеры, ммдлинаширина |

52501670 |

59001700 |

36421600 |

68301700 |

68301700 |

3165975 |

34701460 |

|

Габаритные размеры без привода, ммдлинаширина |

36701252 |

42601392 |

50001612 |

50001612 |

2770740 |

|||

Масса, кгобщаябез привода |

3200 |

4400 |

3000 |

7750 |

7400 |

1000 |

2650 |

6. ОПИСАНИЕ РАБОТЫ УСТАНОВКИ

Двухвальный лопастной смеситель непрерывного действия состоит из корытообразного корпуса 2, закрытого крышкой 1, в котором размещены горизонтальные валы 3, с установленными на них лопастями 5. Валы приводятся во вращение навстречу один другому двигателем 10, через фрикционную муфту 9, редуктор 8 и зубчатую пару 7.

Лопасти устанавливают под углами, при которых достигается оптимальное соотношение окружных и осевых скоростей перемещения частиц, в результате чего обеспечивается нужное время прохождения компонентов от окна 6 до разгрузочного люка 15 и, следовательно, качество перемешивания.

Для увлажнения смеси сквозь зазоры в чешуйчатом днище 14 поступает пар, который подводится по трубе 13 через распределители 12. Для уменьшения потерь тепла нижняя часть корпуса закрыта кожухом 11 заполненным минеральной ватой. Массу можно увлажнять и водой, подаваемой по коллектору 4.

Процесс смешивания в смесителях непрерывного действия осуществляется путем механического воздействия на компоненты смеси вращающихся лопастей при одновременном перемещении смешиваемой массы от места загрузки к месту выгрузки.

Рабочим органом смесителей являются один - два вращающихся навстречу друг другу горизонтальных вала с закрепленными на них по винтовой линии лопастями. Смешивание осуществляется внутри металлического неподвижного корпуса желобчатой формы.

7. РАСЧЕТЫ ОСНОВНЫХ ПАРАМЕТРОВ

Производительность смесителей непрерывного действия с горизонтальными лопастными валами определяется скоростью движениия материалов вдоль оси корпуса и площадью его поперечного сечения и в общем виде может быть записана так:

где Q v - скорость движения материала вдоль корпуса смесителя, м/с; А - площадь поперечного сечения потока материала, м 2 .

С некоторым допущением рабочий орган подобного смесителя может рассматриваться как шнек с прерывистым винтом. При этом осевая скорость движения материала может быть определена из выражения

где k вз - коэффициент возврата смеси за лопасть, равный 0,6...0,75; д - количество лопастей в пределах одного шага винтовой линии; S - шаг винтовой линии лопастей, м; б - угол между плоскостью лопасти и плоскостью, нормальной к оси вала смесителя, б =10…45 0 ; n - вращения вала, с -1 ; R н - наружный радиус лопасти, м.

Площадь А , м 2 , поперечного сечения потока материала с достаточной степенью точности:

где ц - коэффициент заполнения корпуса смесителя, равный 0,5... 0,8.

Подставив значения A и v в формулу, получим следующее выражение для определения производительности Q, м 3 /ч:

В смесителях непрерывного действия с горизонтальными лопастями вала, мощность затрачивается на преодоление следующих сопротивлений: 1) сопротивление трения смеси о стенки корпуса; 2) транспортирование смеси к месту разгрузки; 3) разрезание массы смеси при ее смешивании; 4) сопротивление трения в деталях и узлах привода.

Мощность , на преодоление сопротивления трения смеси о стенки корпуса при смешивании, и транспортировании может быть с достаточной достоверностью определена по формуле, кВт,

где Q - производительность смесителя, м 3 /ч; р - объемная масса смеси, кг/м 3 ; g - ускорение свободного падения, м/с 2 ; w - коэффициент сопротивления движению смеси, рекомендуется в пределах 4...5,5; / - рабочая длина корпуса смесителя, м.

Мощность Р 2 , кВт, необходимая на разрезание массы смеси лопастями при их вращении, определяется по выражению:

где к р - удельное сопротивление смеси резанию, для цементобетонных смесей к = (3,0 ... 6,0)-100 2 Па; b - средняя ширина лопасти, м; i - количество лопастей, одновременно погружаемых в массу смеси на одном валу; z - количество лопастных валов; R„, R b - наружный и внутренний радиус лопасти; м; - угловая скорость лопастного вала, рад/с, =2Пп.

Расход мощности на определение сопротивления трения в узлах и деталях привода учитывается с расчетом коэффициентов полезного действия, который находится либо расчетным путем, либо принимается в пределах 0,65 ... 0,85.

Тогда потребная мощность двигателя Р дв для данного смесителя:

Показатели производительности и мощности практически совпадают. Табличное значение для СМК-18 производительности равна 50 м 3 /ч, а по нашим вычислениям получилось 46 м 3 /ч. Табличное значение для СМК-18 мощность равна 30кВт, а по нашим вычислениям получилось 26 кВт. Это объясняется тем, что мы не можем учитывать всех факторов и брать точные данные для расчета.

Определим годовую производительность смесителя при двухсменной работе по восемь часов и 247 рабочих дней в году.

8. МЕРОПРИЯТИЯ ПО ОХРАНЕ ТРУДА И ЗАЩИТЕ ОКРУЖАЮЩЕЙ СРЕДЫ

Загрязняющие вещества, поступающие от предприятий по производству керамических изделий, в зависимости от конкретных технологических процессов могут попадать с выбросами в воздух, со стоками в водные объекты и накапливаться на поверхности земли в виде отходов. Воздействие на окружающую среду также оказывают шум и неприятные запахи. Характер и уровень загрязнения воздуха, количество твердых отходов и сточных вод зависят от различных факторов, в частности, от вида используемого сырья, вспомогательных веществ, топлива, а также от способа производства:

* выбросы в воздух: при производстве керамики могут выделяться пыль / твердые частицы, сажа, газообразные вещества (оксиды углерода, азота, серы, неорганические соединения фтора и хлора, органические соединения, тяжелые металлы)

* сбросы сточных вод: по большей части содержат минеральные (взвешенные частицы) и иные неорганические компоненты, небольшое количество различных органических веществ, а также тяжелые металлы

* технологические потери/отходы производства: отходы при производстве керамических изделий в основном представляют собой различные осадки, бой изделий, отработанные гипсовые формы и сорбирующие агенты, сухой остаток (пыль, зола) и отходы упаковки

* потребление энергии/выброс CO2: все отрасли керамической промышленности потребляют значительное количество энергии, поскольку основные стадии процесса включают сушку и последующий обжиг при температуре от 800 до 2000 °C. В настоящее время в странах-членах ЕС для обжига применяют преимущественно природный и сжиженный газ (пропан и бутан), мазут марки EL, кроме этого, топливом могут служить тяжелый мазут, сжиженный природный газ, биогаз / биомасса, электричество и различные виды твердого топлива (уголь, нефтяной кокс).

Из этого следует, что при производстве керамики, возникают все виды загрязнения. Существует множество способом по их очистки.

Основными условиями для улучшения экологии в стране являются: рациональное использование, охрана и трата запасов природного резерва, обеспечение безопасности экологии и противорадиационные меры, повышение и формирование экологического мышления у населения, а также контроль над экологией в промышленности. Охрана окружающей среды на предприятии определила ряд мероприятий для снижения уровня загрязнений, вырабатываемого предприятиями:

Выявление, оценка, постоянный контроль и ограничение выброса вредных элементов в атмосферу, а также создание технологий и техники, охраняющих и сберегающих природу и ее ресурсы. Разработка правовых законов, направленных на охранные меры окружающей среды и материальное стимулирование выполненных требований и профилактики комплекса природоохранных мероприятий. Профилактика экологической обстановки путем выделения специально отведенных территорий (зон). Помимо экологической безопасности объекта (охрана окружающей среды на предприятии) не менее важна и безопасность жизнедеятельности (БЖД) на предприятии. В это понятие включен комплекс организационных предприятий и технических средств для предотвращения отрицательного воздействия производственных факторов на человека. Для начала все работники предприятия прослушивают курс по технике безопасности, который инструктирует непосредственный начальник или работник по охране труда. Помимо простой техники безопасности рабочие должны также соблюдать ряд правил по техническим требованиям и нормативам предприятия, а также поддерживать санитарно-гигиенические нормы и микроклимат на рабочем месте. Все нормы и правила экологической и рабочей безопасности должны быть определены и зафиксированы в определенном документе. Экологический паспорт предприятия - это комплексная статистика данных, отображающих степень пользования данным предприятием природных ресурсов и его уровню загрязнения прилегающих территорий. Экологический паспорт предприятия разрабатывается за счет компании после согласования с соответствующим уполномоченным органом и подвергается постоянной корректировке в связи с перепрофилированием, изменениями в технологии, оборудовании, материалов и т.д. Для правильного составления паспорта предприятия и во избежание мошенничества контролирование содержания вредных веществ в окружающей предприятие природе ведет специальная служба экологического контроля. Работники службы участвуют в заполнении и оформлении всех граф экологического паспорта, учитывая суммарное воздействие вредных выбросов в окружающую среду. При этом учитываются допустимые концентрационные уровни вредных веществ на прилегающих к предприятию территориях, воздухе, поверхностных слоях почвы и водоемов.

ЗАКЛЮЧЕНИЕ

Изобретение относится к оборудованию для производства строительной керамики (кирпича, черепицы), а именно к устройствам для подготовки керамической массы к формованию путем ее смешивания, переработки и, при необходимости, очистки от посторонних включений.

Для подготовки керамической массы к формованию обычно используют два последовательно установленные друг за другом устройства: смеситель для смешивания компонентов на макроуровне (равномерно их распределения по объему), шнековый нагнетатель с фильтрующей решеткой для переработки керамической массы и очистки ее от посторонних включений. Причем, смешивание осуществляется в двухвальном лопастном смесителе, который значительно превосходит по эффективности одновальный.

Такое разделение процесса позволяет обеспечить рациональные технологические и конструктивные параметры для каждого устройства, но наличие двух устройств с приводами, системами управления, рамами и т.д. снижает технико-экономические показатели этой стадии технологического процесса, увеличивая габариты оборудования, металлоемкость, трудоемкость обслуживания и ремонта.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1. Строительные машины Т.2. Оборудование для производства строительных материалов и изделий. М.Н. Горбовец, 1991. - 496 с.

2. Технология строительной керамики. И.И. Мороз, 1972. - 416 с.

3. Механическое оборудование предприятий строительных материалов, изделий и конструкции. М.Я. Сапожников, 1976. - 384 с.

4. Машины и оборудования для заводов производства керамики и огнеупора. А.П. Ильевич, 1968. - 355 с.

5. Строительные машины. Справочник. В 2-х т. Ф.А. Лапир, 1977.-491 с.

Размещено на Allbest.ru

...Подобные документы

Общая характеристика детали "Стакан", назначение. Способы определения величины припуска на механическую обработку. Анализ технологии изготовления модельного комплекта. Лопастной смеситель как машина непрерывного действия. Этапы расчета литниковой системы.

курсовая работа , добавлен 13.03.2013

Классификация машин для перемешивания материалов. Определение производительности пропеллерного смесителя, шага винта лопасти, скорости восходящего потока в зоне пропеллера и мощности электродвигателя смесителя. Особенности перемешивания жидких масс.

курсовая работа , добавлен 02.02.2011

Характеристика основных процессов, происходящих при перемешивании компонентов. Классификация механических мешалок по устройству лопастей. Особенности применения рационального смесителя исходя из заданной дисперсной среды, дисперсной фазы. Расчет аппарата.

курсовая работа , добавлен 24.10.2012

Процесс перемешивания, его цели, способы, выбор аппаратуры для его проведения. Наиболее распространенный способ перемешивания в жидких средах - механическое перемешивание. Основные достоинства лопастных мешалок. Устройство дисков вибрационных мешалок.

курсовая работа , добавлен 08.11.2014

Классификация смесителей по принципу действия. Определение расчётной мощности двигателя. Описание порядка сборки и обслуживания привода. Конструктивный расчёт цепной передачи, шпоночных соединений. Рекомендации по выбору масла и смазки всех узлов привода.

курсовая работа , добавлен 27.10.2014

Расчет основных технологических и конструктивных параметров смесителя лопастного. Классификация машин и оборудования для приготовления цементобетонных смесей. Патентный обзор, описание конструкции. Определение производительности бетоносмесителя.

курсовая работа , добавлен 14.01.2013

Основные виды керамики: майолика, фаянс, каменная масса и фарфор. Производство санитарно-технических и бытовых изделий из тонкой керамики. Технология производства технической керамики. Способы декорирования полуфарфора, фарфоровых и фаянсовых изделий.

реферат , добавлен 18.01.2012

Технологический процесс производства хлебобулочных изделий. Прием и хранение сырья, приготовление и разделка теста, хранение выпеченных изделий. Классификация тестомесильных машин непрерывного действия. Разработка универсального оборудования для замеса.

научная работа , добавлен 18.11.2009

Знакомство с этапами технологического расчета ректификационной установки непрерывного действия. Ректификация как процесс разделения гомогенных смесей летучих жидкостей. Рассмотрение основных способов определения скорости пара и диаметра колонны.

курсовая работа , добавлен 02.05.2016

Понятие о ленточных конвейерах, их основные элементы конструкции, классификация, достоинства и недостатки. Классификация лент, технологический процесс и процесс сборки конвейера. Область применения, устройство и принцип действия ленточного конвейера.